Was ist Sintern?

Vereinfacht gesagt handelt es sich beim Sintern um einen Wärmebehandlungsprozess, mit dem pulverförmige Materialien in eine feste Masse umgewandelt werden, ohne dass sie vollständig schmelzen.

Diese Umwandlung erfolgt durch Erhitzen des Materials unter seinen Schmelzpunkt, bis seine Partikel aneinander haften. Sintern wird in verschiedenen Branchen wie der Metallurgie, der Keramikindustrie und sogar im 3D-Druck häufig eingesetzt, um aus Pulvern dichte und robuste Materialien herzustellen.

Aber wussten Sie, dass das Konzept des Sinterns keine moderne Erfindung ist?

Tatsächlich lassen sich seine Ursprünge bis etwa 3000 v. Chr. zurückverfolgen, als es zur Herstellung von Keramikgegenständen verwendet wurde. Das moderne wissenschaftliche Verständnis und die weit verbreitete industrielle Nutzung des Sinterns haben sich jedoch hauptsächlich im letzten Jahrhundert entwickelt.

Wie Sie sich vorstellen können, spielt das Sintern in einer Vielzahl von Anwendungen eine entscheidende Rolle. Von der Herstellung von Zündkerzen, Keramikkondensatoren und Zahnkronen bis hin zum Bau von High-Tech-Industriekomponenten hat sich das Sintern als unverzichtbar erwiesen.

Verschiedene Arten des Sinterns

Nachdem Sie nun wissen, was Sintern ist und wie es im Laufe der Geschichte verwendet wurde, ist es an der Zeit, Ihnen die verschiedenen Arten des Sinterns vorzustellen. Ja, es gibt mehr als eine Möglichkeit zu sintern!

Als Erstesist Festkörpersintern. Dieser Typ ist die einfachste und gebräuchlichste Form des Sinterns. Dabei wird das pulverförmige Material erhitzt, bis sich die Partikel zu verbinden beginnen. Es ist, als würde man eine Sandburg bauen – die Sandkörner kleben zusammen, aber sie schmelzen nicht.

Nächste,Wir haben Flüssigphasensintern. Bei diesem Typ handelt es sich um eine Mischung aus zwei oder mehr Materialien. Die Mischung wird so weit erhitzt, dass eines der Materialien schmilzt und eine flüssige Phase bildet, die dabei hilft, die verbleibenden festen Partikel miteinander zu verbinden.

DritteAuf der Liste steht aktiviertes Sintern. In diesem Fall wird ein Additiv oder ein Katalysator verwendet, um den Sinterprozess zu beschleunigen. Stellen Sie sich das so vor, als würden Sie dem Teig Hefe hinzufügen – dadurch geht das Brot schneller auf.

Schließlich,Es gibt druckunterstützte Sintertechniken wie Heißpressen und Funkenplasmasintern. Wie der Name schon sagt, nutzen diese Techniken Druck in Kombination mit Hitze, um den Sinterprozess zu beschleunigen und dichtere Materialien herzustellen.

Jede Art des Sinterns hat seine eigenen Vorteile und wird für bestimmte Anwendungen eingesetzt. Die Wahl hängt von Faktoren wie dem verwendeten Material, den gewünschten Eigenschaften des Endprodukts und der verfügbaren Ausrüstung ab. In den kommenden Abschnitten werden wir tiefer auf bestimmte Sintermaterialien und den Sinterprozess selbst eingehen.

Seien Sie gespannt auf weitere faszinierende Einblicke in die Welt des Sinterns!

Erforschung gesinterter Materialien

Als nächstes müssen wir die verschiedenen Arten von Sintermaterialien verstehen.

Ich bin mir sicher, dass Sie inzwischen den Dreh raus haben mit dem Sinterprozess. Aber was ist mit den Produkten dieses faszinierenden Prozesses?

Eines der am häufigsten hergestellten Materialien ist Sintermetall.Bei diesem Prozess wird Metallpulver unter Hitze verdichtet und geformt und so in festes Metall umgewandelt. Das Ergebnis ist ein Metall mit einem hohen Grad an Reinheit und Gleichmäßigkeit. Aufgrund seiner Robustheit und Vielseitigkeit ist Sintermetall in einer Vielzahl von Branchen zu finden, von Automobilkomponenten bis hin zu medizinischen Implantaten.

Nächste,Reden wir über gesinterten Stein. Gesinterter Stein wird durch die Anwendung von Hitze und Druck auf natürliche Mineralien, Ton und Feldspat hergestellt, wodurch ein nahezu unzerstörbares Material entsteht. Gesinterter Stein findet man oft in stark beanspruchten Bereichen wie Küchenarbeitsplatten oder Badezimmerfliesen, wo es auf die Haltbarkeit ankommt.

Auch in der Keramik spielt das Sintern eine zentrale Rolle. Das Verfahren ermöglicht es uns, Keramik in eine Vielzahl von Formen mit komplexen Geometrien zu formen, die mit herkömmlichen Methoden nicht möglich wären. Von Keramikfliesen bis hin zu Töpferwaren hat das Sintern einen transformativen Einfluss auf diesen Sektor gehabt.

Schließlich,Es gibt verschiedene andere spezielle Sintermaterialien zu erkunden. Diese reichen von Verbundwerkstoffen wie Metall-Keramik-Verbundwerkstoffen bis hin zu funktional abgestuften Werkstoffen, deren Zusammensetzung über das Bauteil hinweg variiert.

Sinterprozess erklärt

Kommen wir von den Produkten zum Prozess selbst. Wie läuft das Sintern ab und was sind die wichtigsten Schritte?

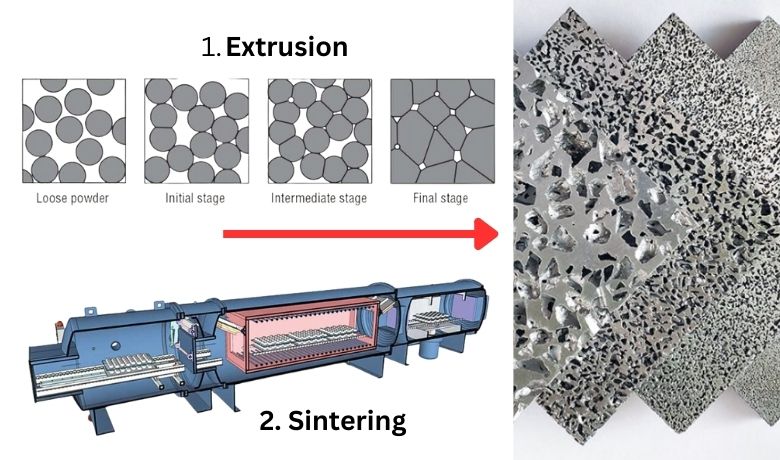

Zunächst sind die Schritte vor dem Sintern entscheidend. Das Rohmaterial, sei es Metall, Keramik oder ein anderes, muss in Pulverform aufbereitet werden. Dieses Pulver wird dann in die gewünschte Form gebracht, oft durch einen Prozess, der „Grünkompaktieren“ genannt wird.

Als nächstes kommt das Herzstück des Vorgangs: der Sinterprozess. Das geformte Pulver wird in einer kontrollierten Umgebung, normalerweise einem Ofen, auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt. Dadurch können sich die Partikel miteinander verbinden, ohne vollständig zu schmelzen, und eine feste Masse bilden.

Sobald der Sinterprozess abgeschlossen ist, tritt das Material in die Abkühlphase ein. Dies muss sorgfältig gehandhabt werden, da eine schnelle Abkühlung zu Rissen oder anderen strukturellen Problemen führen kann. Durch langsames Abkühlen kann sich das Material effektiv absetzen und verfestigen.

Schließlich,Wir dürfen die Faktoren, die das Sintern beeinflussen, insbesondere Temperatur und Zeit, nicht vergessen. Die Sintertemperatur muss hoch genug sein, um die Verbindung zu erleichtern, aber niedrig genug, um ein vollständiges Schmelzen zu verhindern. Ebenso kann die Zeit, die das Material im Sinterprozess verbringt, einen großen Einfluss auf die Eigenschaften des Endprodukts haben.

Im nächsten Teil unserer Sinter-Saga werden wir uns eingehender mit Sinterfiltern befassen und die für das Sintern erforderlichen Bedingungen aufdecken. Also bleiben Sie dran!

Gesinterte Filter: Ein Anwendungs-Spotlight

Wir haben bereits die Grundlagen des Sinterns behandelt, verschiedene Sintermaterialien untersucht und den Sinterprozess ausführlich besprochen.

Konzentrieren wir uns nun auf aspezifische Anwendung von Sinterfiltern.

Eine der vielleicht bemerkenswertesten Anwendungen des Sinterns ist die Herstellung von Sintermetallfiltern. Diese Filter werden aus Metallpulvern hergestellt, verdichtet und gesintert, um ein poröses, aber starkes Filtermedium zu schaffen. Die Porengröße dieser Filter kann präzise gesteuert werden und bietet im Vergleich zu herkömmlichen Filtern aus gewebtem Drahtgeflecht eine bessere Filterleistung.

Sie fragen sich vielleicht,warum verwendenSintermetallfilter?Die Antwort liegt in ihrer Haltbarkeit und Beständigkeit gegenüber hohen Temperaturen und Drücken. Diese Eigenschaften machen Sintermetallfilter unverzichtbar in Branchen von der Pharma- über die Petrochemie bis hin zur Lebensmittel- und Getränkeproduktion.

Eine weitere faszinierende Anwendung des Sinterns in der Filtration ist der Sinterglasfilter. Diese entstehen durch das Zusammenschmelzen winziger Glaspartikel bei hohen Temperaturen. Aufgrund ihrer hohen chemischen Beständigkeit und präzisen Porengröße werden sie häufig in Laboren zur Filtration und Gasverteilung eingesetzt.

Gesinterte Filter, sei es aus Metall oder Glas, veranschaulichen die Möglichkeiten des Sinterns bei der Herstellung hochwertiger Materialien mit deutlichen Vorteilen.

Sinterbedingungen verstehen

Wenden wir uns nun den Sinterbedingungen zu. Wenn wir über den Sinterprozess sprechen, sind die Bedingungen, unter denen er stattfindet, von größter Bedeutung.

Erstens,Die Sintertemperatur spielt dabei eine entscheidende Rolle. Er muss knapp unter dem Schmelzpunkt des Materials liegen, damit sich die Partikel verbinden können, ohne vollständig zu schmelzen. Es ist ein empfindliches Gleichgewicht, das die Qualität des Endprodukts stark beeinflussen kann.

DannDa ist die Sache mit dem Gas. Sie fragen sich vielleicht: „Welches Gas wird beim Sintern verwendet?“ Typischerweise wird das Sintern in einer kontrollierten Atmosphäre durchgeführt, um unerwünschte Reaktionen zwischen dem Material und den umgebenden Gasen zu verhindern. Häufig werden Inertgase wie Stickstoff oder Argon verwendet, wobei die konkrete Wahl vom zu sinternden Material abhängt.

Auch Druck spielt eine Rolle, insbesondere bei druckunterstützten Sintertechniken. Höherer Druck kann zu dichteren Materialien führen, da die Partikel enger zusammengedrückt werden.

Endlich,Die Materialeigenschaften und die verwendete Ausrüstung sind wesentliche Faktoren. Verschiedene Materialien reagieren unterschiedlich auf Hitze und Druck und erfordern unterschiedliche Bedingungen für ein optimales Sintern. Auch die Art des Ofens oder der Sintermaschine kann den Prozess beeinflussen, wie wir im nächsten Abschnitt besprechen werden.

Bleiben Sie auf dem Laufenden, wenn wir mehr über Sintermaschinen und ihre Rolle im Sinterprozess erfahren!

Sinterausrüstung: Ein Blick auf Sintermaschinen

Bisher haben wir uns eingehend mit dem Konzept des Sinterns, den gesinterten Materialien und dem Prozess selbst beschäftigt.

Werfen wir nun einen Blick auf den Hauptakteur hinter den Kulissen:die Sintermaschine.

Eine Sintermaschine ist der Grundstein des Sinterprozesses. Aber was genau ist eine Sintermaschine? Im Wesentlichen handelt es sich dabei um einen Spezialofen, der dafür konzipiert ist, den Sinterprozess unter sorgfältig kontrollierten Bedingungen durchzuführen.

Es gibtverschiedene Arten von Sintermaschinenerhältlich, jeweils geeignet für unterschiedliche Materialien und Sintermethoden.

1. Dazu gehörenKontinuierliche Sintermaschinen(wird in Branchen eingesetzt, die eine Massenproduktion erfordern),

2.Batch-Sintermaschinen(häufiger in Laboren oder bei der Kleinserienproduktion) und

3. Vakuumsintermaschinen(die das Sintern im Vakuum oder in kontrollierter Atmosphäre ermöglichen).

Die Funktionsweise einer Sintermaschine ist unkompliziert und dennoch faszinierend. Es erhitzt das pulverförmige Material gleichmäßig auf eine bestimmte Temperatur, hält diese Temperatur für einen vorgegebenen Zeitraum aufrecht und kühlt das Material dann langsam ab, während gleichzeitig sichergestellt wird, dass die Atmosphäre im Inneren kontrolliert wird.

Die Wahl der richtigen Sintermaschine ist entscheidend und hängt von mehreren Faktoren ab, darunter dem zu sinternden Material, dem gewünschten Durchsatz und den spezifischen erforderlichen Sinterbedingungen.

Die Bedeutung und Zukunft des Sinterns

Jetzt ist es an der Zeit, über das Gesamtbild nachzudenken:Wofür wird Sintern verwendet?, UndWarum ist es wichtig??

DerAnwendungenDie Möglichkeiten des Sinterns sind umfangreich und vielfältig. Es wird verwendet, um dichte, langlebige Produkte mit komplexen Geometrien herzustellen, von Industriekomponenten bis hin zu Konsumgütern. Durch Sintern können wir hochwertige Materialien wie Sintermetall und Sinterfilter mit einzigartigen Eigenschaften wie kontrollierter Porengröße und verbesserter Haltbarkeit herstellen.

AberWie sieht die Zukunft des Sinterns aus?Neue Trends deuten auf einen zunehmenden Einsatz druckunterstützter Sintertechniken zur Herstellung fortschrittlicher Materialien hin. Die Entwicklung effizienterer Sintermaschinen und der Einsatz des Sinterns in der additiven Fertigung (3D-Druck) sind weitere vielversprechende Trends.

Trotz dieser Fortschritte steht das Sintern auch vor Herausforderungen, beispielsweise einer besseren Kontrolle über den Prozess und einer Reduzierung des Energieverbrauchs. Die Bewältigung dieser Probleme wird der Schlüssel zur Erschließung des vollen Potenzials des Sinterns in der Zukunft sein.

Abschluss:Sintern ist zwar ein komplexer Prozess, hat aber erhebliche Auswirkungen auf verschiedene Branchen. Seine Fähigkeit, einfache Pulver in robuste, komplexe Materialien umzuwandeln, macht es zu einem unschätzbar wertvollen Prozess. Mit Blick auf die Zukunft versprechen die Weiterentwicklung und Verfeinerung des Sinterns spannende Möglichkeiten für neue Materialien und Anwendungen.

FAQ

1. Was ist der Sinterprozess?

Sintern ist ein Wärmebehandlungsprozess, der pulverförmige Materialien in eine feste Masse umwandelt, ohne das Material vollständig zu schmelzen. Dabei wird das pulverförmige Material unter seinen Schmelzpunkt erhitzt, bis die Partikel beginnen, aneinander zu haften und eine feste Masse zu bilden. Dieses Verfahren wird in verschiedenen Branchen wie Metallurgie, Keramik und additiver Fertigung eingesetzt, um aus Pulvern dichte und robuste Materialien herzustellen.

2. Wie funktioniert Sintern?

Der Sinterprozess umfasst drei Hauptschritte: Erhitzen, Halten und Abkühlen. Das pulverförmige Material wird zunächst verdichtet und in die gewünschte Form gebracht und dann in einer kontrollierten Umgebung auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt. Durch die Hitze verbinden sich die Partikel miteinander und bilden eine feste Masse. Nachdem diese Temperatur über einen vorgegebenen Zeitraum aufrechterhalten wurde, wird das Material langsam abgekühlt, um Risse oder andere strukturelle Probleme zu vermeiden.

3. Welche Materialien können gesintert werden?

Es kann ein breites Spektrum an Materialien gesintert werden, darunter Metalle, Keramik, Kunststoffe und Glas. Unterschiedliche Materialien erfordern unterschiedliche Sinterbedingungen wie Temperatur, Druck und Atmosphäre. Einige Materialien können direkt gesintert werden, während andere Zusatzstoffe oder Bindemittel benötigen, um den Prozess zu erleichtern.

4. Was ist ein Sinterfilter und warum wird er verwendet?

Ein Sinterfilter ist eine Art Filter, der durch den Sinterprozess hergestellt wird. Es kann aus Metall-, Keramik- oder Glaspulvern hergestellt, verdichtet und erhitzt werden, bis sich die Partikel miteinander verbinden. Die Porengröße dieser Filter kann präzise gesteuert werden und bietet im Vergleich zu herkömmlichen Filtern bessere Filtrationsmöglichkeiten. Sinterfilter sind äußerst langlebig und beständig gegen hohe Temperaturen und Drücke, wodurch sie in verschiedenen Branchen wie der Pharmazeutik, der Petrochemie sowie der Lebensmittel- und Getränkeproduktion nützlich sind.

5. Wie wird Sintern in der additiven Fertigung (3D-Druck) eingesetzt?

In der additiven Fertigung oder dem 3D-Druck wird Sintern in Methoden wie dem selektiven Lasersintern (SLS) und dem direkten Metall-Laser-Sintern (DMLS) eingesetzt. Bei diesen Methoden wird pulverförmiges Material mit einem Laser Schicht für Schicht gesintert und so das gewünschte 3D-Objekt aufgebaut. Die Möglichkeit, den Sinterprozess präzise zu steuern, ermöglicht die Herstellung komplexer Formen und Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu erreichen wären.

6. Wie sieht die Zukunft des Sinterns aus?

Die Zukunft des Sinterns sieht vielversprechend aus, da Fortschritte in der Technologie neue Möglichkeiten eröffnen. Beispielsweise erfreuen sich druckunterstützte Sintertechniken zunehmender Beliebtheit bei der Herstellung fortschrittlicher Materialien. Die Entwicklung effizienterer und präziserer Sintermaschinen sowie der Einsatz von Sintern in der additiven Fertigung sind weitere vielversprechende Trends. Um das Potenzial des Sinterns voll auszuschöpfen, müssen jedoch Herausforderungen wie eine bessere Kontrolle über den Prozess und eine Reduzierung des Energieverbrauchs angegangen werden.

Ganz gleich, ob Sie Sinterprozesse in Ihrem Betrieb implementieren möchten oder nach hochwertigen Sintermaterialien für Ihre Projekte suchen, HENGKO ist hier, um Sie zu unterstützen. Unser Expertenteam steht bereit, um Ratschläge, Lösungen und Dienstleistungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind.

Zögern Sie nicht, uns zu kontaktieren, um weitere Einblicke in den faszinierenden Prozess des Sinterns zu erhalten oder unser breites Angebot an Produkten und Dienstleistungen zu erkunden. Schreiben Sie uns einfach eine E-Mail anka@hengko.com, und wir werden uns bald bei Ihnen melden. Wir sind bestrebt, Ihnen dabei zu helfen, die Möglichkeiten in Pulverform in echten Erfolg zu verwandeln!

Senden Sie Ihre Nachricht an uns:

Zeitpunkt der Veröffentlichung: 03.07.2023