12 Arten von Filtrationstechniken für verschiedene Industriezweige

Bei der Filtration handelt es sich um eine Technik zur Trennung fester Partikel aus einer Flüssigkeit (Flüssigkeit oder Gas), indem die Flüssigkeit durch ein Medium geleitet wird, das die festen Partikel zurückhält. Abhängig von der Art derAbhängig von der Flüssigkeit und dem Feststoff, der Größe der Partikel, dem Zweck der Filtration und anderen Faktoren werden unterschiedliche Filtrationstechniken eingesetzt. Hier listen wir 12 Arten der wichtigsten Arten von Filtrationstechniken auf, die in verschiedenen Branchen häufig verwendet werden. Wir hoffen, dass diese hilfreich sein können, damit Sie mehr Details über die Filtration erfahren.

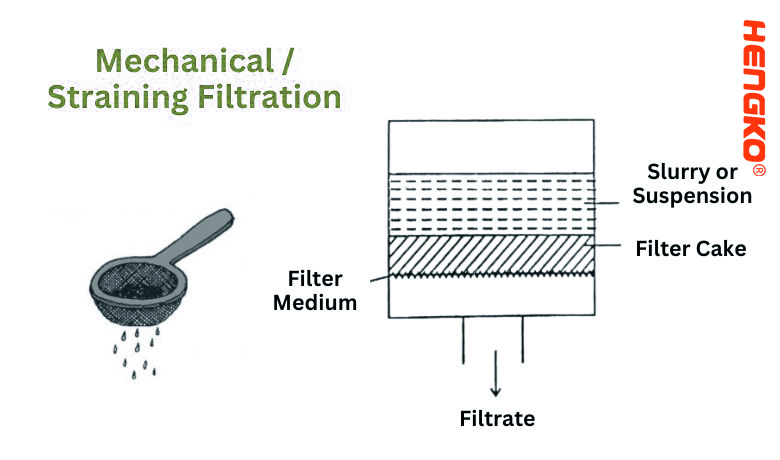

1. Mechanische / Siebfiltration:

Die mechanische/Siebfiltration ist eine der einfachsten und unkompliziertesten Filtrationsmethoden. Im Kern geht es darum, eine Flüssigkeit (entweder Flüssigkeit oder Gas) durch eine Barriere oder ein Medium zu leiten, das Partikel ab einer bestimmten Größe aufhält oder einfängt, während die Flüssigkeit hindurchgelassen wird.

1.) Hauptmerkmale:

* Filtermedium: Das Filtermedium weist typischerweise kleine Öffnungen oder Poren auf, deren Größe bestimmt, welche Partikel eingefangen werden und welche durchströmen. Das Medium kann aus verschiedenen Materialien bestehen, darunter Stoffen, Metallen oder Kunststoffen.

* Partikelgröße: Bei der mechanischen Filterung geht es in erster Linie um die Partikelgröße. Wenn ein Partikel größer als die Porengröße des Filtermediums ist, wird er festgehalten oder herausgesiebt.

* Strömungsmuster: Bei den meisten mechanischen Filteranlagen fließt die Flüssigkeit senkrecht zum Filtermedium.

2.) Häufige Anwendungen:

*Haushaltswasserfilter:Einfache Wasserfilter, die Sedimente und größere Verunreinigungen entfernen, basieren auf mechanischer Filterung.

*Kaffeezubereitung:Ein Kaffeefilter fungiert als mechanischer Filter, der den flüssigen Kaffee passieren lässt, während der feste Kaffeesatz zurückgehalten wird.

*Schwimmbäder:Poolfilter verwenden oft ein Netz oder Sieb, um größere Rückstände wie Blätter und Insekten aufzufangen.

*Industrielle Prozesse:Viele Herstellungsprozesse erfordern die Entfernung größerer Partikel aus Flüssigkeiten, und häufig werden mechanische Filter eingesetzt.

*Luftfilter in HVAC-Systemen:Diese Filter fangen größere Partikel in der Luft wie Staub, Pollen und einige Mikroben ein.

3.) Vorteile:

*Einfachheit:Die mechanische Filterung ist leicht zu verstehen, umzusetzen und zu warten.

*Vielseitigkeit:Durch Variation des Materials und der Porengröße des Filtermediums kann die mechanische Filterung an ein breites Anwendungsspektrum angepasst werden.

*Kostengünstig:Aufgrund seiner Einfachheit sind die Anschaffungs- und Wartungskosten oft geringer als bei komplexeren Filtersystemen.

4.) Einschränkungen:

*Verstopfung:Da mit der Zeit immer mehr Partikel eingefangen werden, kann der Filter verstopfen, seine Effizienz verringern und eine Reinigung oder einen Austausch erforderlich machen.

*Auf größere Partikel beschränkt:Die mechanische Filterung ist zur Entfernung sehr kleiner Partikel, gelöster Substanzen oder bestimmter Mikroorganismen nicht wirksam.

*Wartung:Zur Aufrechterhaltung der Effizienz ist eine regelmäßige Überprüfung und ein Austausch bzw. eine Reinigung des Filtermediums unerlässlich.

Zusammenfassend lässt sich sagen, dass die mechanische oder Siebfiltration eine grundlegende Methode zur Trennung basierend auf der Partikelgröße ist. Während es möglicherweise nicht für Anwendungen geeignet ist, bei denen sehr kleine Partikel oder gelöste Substanzen entfernt werden müssen, ist es eine zuverlässige und effiziente Methode für viele alltägliche und industrielle Anwendungen.

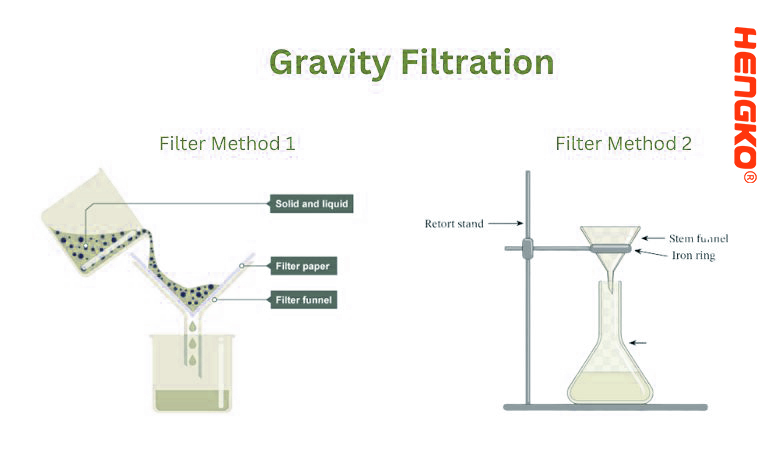

2. Schwerkraftfiltration:

Die Schwerkraftfiltration ist eine Technik, die hauptsächlich im Labor eingesetzt wird, um mithilfe der Schwerkraft einen Feststoff von einer Flüssigkeit zu trennen. Diese Methode eignet sich, wenn der Feststoff in der Flüssigkeit unlöslich ist oder wenn Sie Verunreinigungen aus einer Flüssigkeit entfernen möchten.

1.) Ablauf:

* Ein kreisförmiges Filterpapier, meist aus Zellulose, wird gefaltet und in einen Trichter gelegt.

* Die Mischung aus Feststoff und Flüssigkeit wird auf das Filterpapier gegossen.

* Unter dem Einfluss der Schwerkraft dringt die Flüssigkeit durch die Poren des Filterpapiers und wird unten gesammelt, während der Feststoff auf dem Papier verbleibt.

2.) Hauptmerkmale:

* Filtermedium:Typischerweise wird ein qualitatives Filterpapier verwendet. Die Wahl des Filterpapiers hängt von der Größe der abzutrennenden Partikel und der erforderlichen Filtrationsrate ab.

* Ausrüstung:Oft wird ein einfacher Trichter aus Glas oder Kunststoff verwendet. Der Trichter wird auf einem Ringständer über einem Kolben oder Becherglas platziert, um das Filtrat aufzufangen

(die Flüssigkeit, die durch den Filter gelangt ist).

* Kein äußerer Druck:Im Gegensatz zur Vakuumfiltration, bei der ein äußerer Druckunterschied den Prozess beschleunigt, beruht die Schwerkraftfiltration ausschließlich auf der Schwerkraft. Dies bedeutet, dass es im Allgemeinen langsamer ist als andere Methoden wie Vakuum- oder Zentrifugalfiltration.

3) Häufige Anwendungen:

* Labortrennungen:

Die Schwerkraftfiltration ist eine gängige Technik in Chemielaboren für einfache Trennungen oder zur Entfernung von Verunreinigungen aus Lösungen.

* Tee zubereiten:Der Prozess der Teezubereitung mithilfe eines Teebeutels ist im Wesentlichen eine Form der Schwerkraftfiltration.

Dabei passiert der flüssige Tee den Beutel (der als Filtermedium fungiert) und hinterlässt die festen Teeblätter.

4.) Vorteile:

* Einfachheit:Es handelt sich um eine unkomplizierte Methode, die nur minimale Ausrüstung erfordert und daher zugänglich und leicht verständlich ist.

* Kein Strombedarf: Da die Schwerkraftfiltration weder auf externen Druck noch auf Maschinen angewiesen ist, kann sie ohne Stromquellen durchgeführt werden.

* Sicherheit:Da sich kein Druck aufbaut, besteht im Vergleich zu unter Druck stehenden Systemen ein geringeres Unfallrisiko.

5.) Einschränkungen:

* Geschwindigkeit:Die Schwerkraftfiltration kann langsam sein, insbesondere wenn Mischungen mit feinen Partikeln oder hohem Feststoffgehalt filtriert werden.

* Nicht ideal für sehr feine Partikel:Extrem kleine Partikel können durch das Filterpapier dringen oder zu dessen schneller Verstopfung führen.

* Begrenzte Kapazität:Aufgrund seiner Abhängigkeit von einfachen Trichtern und Filterpapieren ist es nicht für großtechnische Industrieprozesse geeignet.

Zusammenfassend ist die Schwerkraftfiltration eine einfache und unkomplizierte Methode zur Trennung von Feststoffen aus Flüssigkeiten. Obwohl es möglicherweise nicht für alle Szenarien die schnellste oder effizienteste Methode ist, ist es aufgrund seiner Benutzerfreundlichkeit und der minimalen Anforderungen an die Ausrüstung in vielen Laborumgebungen unverzichtbar.

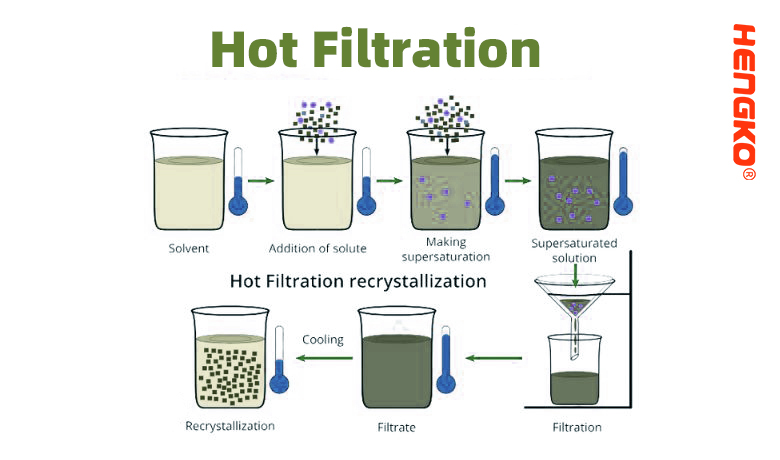

3. Heißfiltration

Die Heißfiltration ist eine Labortechnik, mit der unlösliche Verunreinigungen aus einer heißen, gesättigten Lösung abgetrennt werden, bevor diese abkühlt und kristallisiert. Der Hauptzweck besteht darin, möglicherweise vorhandene Verunreinigungen zu entfernen und sicherzustellen, dass sie beim Abkühlen nicht in die gewünschten Kristalle eingebaut werden.

1.) Vorgehensweise:

* Heizung:Die Lösung, die den gewünschten gelösten Stoff und die Verunreinigungen enthält, wird zunächst erhitzt, um den gelösten Stoff vollständig aufzulösen.

* Aufstellen des Geräts:Ein Filtertrichter, vorzugsweise aus Glas, wird auf einen Kolben oder ein Becherglas gestellt. Ein Stück Filterpapier wird in den Trichter gelegt. Um eine vorzeitige Kristallisation des gelösten Stoffes während der Filtration zu verhindern, wird der Trichter oft mit einem Dampfbad oder einem Heizmantel erhitzt.

* Überweisen:Die heiße Lösung wird in den Trichter gegossen, sodass der flüssige Teil (Filtrat) durch das Filterpapier strömen und sich im darunter liegenden Kolben oder Becherglas sammeln kann.

* Einfangen von Verunreinigungen:Auf dem Filterpapier bleiben unlösliche Verunreinigungen zurück.

2.) Wichtige Punkte:

* Temperatur beibehalten:Es ist wichtig, dass während des Vorgangs alles heiß bleibt.

Jeder Temperaturabfall kann dazu führen, dass der gewünschte gelöste Stoff zusammen mit den Verunreinigungen auf dem Filterpapier kristallisiert.

* Geriffeltes Filterpapier:Oftmals ist das Filterpapier auf eine bestimmte Weise geriffelt oder gefaltet, um seine Oberfläche zu vergrößern und so eine schnellere Filtration zu ermöglichen.

* Dampfbad oder Heißwasserbad:Dies wird üblicherweise verwendet, um den Trichter und die Lösung warm zu halten und so das Risiko einer Kristallisation zu verringern.

3.) Vorteile:

* Effizienz:Ermöglicht die Entfernung von Verunreinigungen aus einer Lösung vor der Kristallisation und sorgt so für reine Kristalle.

* Klarheit:Hilft dabei, ein klares Filtrat ohne unlösliche Verunreinigungen zu erhalten.

4.) Einschränkungen:

* Hitzestabilität:Nicht alle Verbindungen sind bei erhöhten Temperaturen stabil, was den Einsatz der Heißfiltration für einige empfindliche Verbindungen einschränken könnte.

* Sicherheitsbedenken:Der Umgang mit heißen Lösungen erhöht das Risiko von Verbrennungen und erfordert zusätzliche Vorsichtsmaßnahmen.

* Geräteempfindlichkeit:Besondere Aufmerksamkeit muss den Glaswaren gewidmet werden, da schnelle Temperaturschwankungen zu Rissen führen können.

Zusammenfassend lässt sich sagen, dass die Heißfiltration eine Technik ist, die speziell für die Abtrennung von Verunreinigungen aus einer heißen Lösung entwickelt wurde und sicherstellt, dass die beim Abkühlen entstehenden Kristalle so rein wie möglich sind. Für effektive und sichere Ergebnisse sind die richtigen Techniken und Sicherheitsvorkehrungen unerlässlich.

4. Kaltfiltration

Die Kaltfiltration ist eine Methode, die vor allem im Labor zur Trennung oder Reinigung von Stoffen eingesetzt wird. Wie der Name schon sagt, beinhaltet die Kaltfiltration das Kühlen der Lösung, typischerweise um die Abtrennung unerwünschter Materialien zu fördern.

1. Vorgehensweise:

* Abkühlen der Lösung:Die Lösung wird gekühlt, oft in einem Eisbad oder einem Kühlschrank. Dieser Abkühlungsprozess führt dazu, dass unerwünschte Substanzen (häufig Verunreinigungen), die bei niedrigen Temperaturen weniger löslich sind, aus der Lösung kristallisieren.

* Aufstellen des Geräts:Wie bei anderen Filtrationstechniken wird ein Filtertrichter auf ein Aufnahmegefäß (z. B. einen Kolben oder ein Becherglas) gestellt. Im Trichter befindet sich ein Filterpapier.

* Filtration:Die kalte Lösung wird in den Trichter gegossen. Die durch die reduzierte Temperatur kristallisierten festen Verunreinigungen werden auf dem Filterpapier zurückgehalten. Die gereinigte Lösung, das sogenannte Filtrat, sammelt sich im darunter liegenden Gefäß.

Kernpunkte:

* Zweck:Die Kaltfiltration wird hauptsächlich zur Entfernung von Verunreinigungen oder unerwünschten Substanzen eingesetzt, die bei reduzierten Temperaturen unlöslich oder weniger löslich werden.

* Niederschlag:Die Technik kann in Kombination mit Fällungsreaktionen eingesetzt werden, bei denen sich beim Abkühlen ein Niederschlag bildet.

* Löslichkeit:Die Kaltfiltration nutzt die verringerte Löslichkeit einiger Verbindungen bei niedrigeren Temperaturen.

Vorteile:

* Reinheit:Es bietet eine Möglichkeit, die Reinheit einer Lösung zu erhöhen, indem unerwünschte Komponenten entfernt werden, die beim Abkühlen auskristallisieren.

* Selektive Trennung:Da bei bestimmten Temperaturen nur bestimmte Verbindungen ausfallen oder kristallisieren, kann die Kaltfiltration zur selektiven Trennung eingesetzt werden.

Einschränkungen:

* Unvollständige Trennung:Möglicherweise kristallisieren oder fallen beim Abkühlen nicht alle Verunreinigungen aus, sodass möglicherweise noch einige Verunreinigungen im Filtrat verbleiben.

* Risiko des Verlusts der gewünschten Verbindung:Wenn die gewünschte Verbindung auch bei niedrigeren Temperaturen eine verringerte Löslichkeit aufweist, kann es sein, dass sie zusammen mit den Verunreinigungen auskristallisiert.

* Zeitaufwendig:Je nach Substanz kann es zeitaufwändig sein, die gewünschte niedrige Temperatur zu erreichen und Verunreinigungen kristallisieren zu lassen.

Zusammenfassend ist die Kaltfiltration eine spezielle Technik, die Temperaturänderungen nutzt, um eine Trennung zu erreichen. Die Methode ist besonders nützlich, wenn bestimmte Verunreinigungen oder Komponenten bekanntermaßen bei niedrigeren Temperaturen kristallisieren oder ausfallen und so von der Hauptlösung abgetrennt werden können. Wie bei allen Techniken ist das Verständnis der Eigenschaften der beteiligten Substanzen entscheidend für effektive Ergebnisse.

5. Vakuumfiltration:

Vakuumfiltration ist eine schnelle Filtrationstechnik zur Trennung von Feststoffen aus Flüssigkeiten. Durch Anlegen eines Vakuums an das System wird die Flüssigkeit durch den Filter gesaugt, wobei die festen Rückstände zurückbleiben. Es eignet sich besonders für die Abtrennung großer Rückstandsmengen oder wenn das Filtrat eine viskose oder sich langsam bewegende Flüssigkeit ist.

1.) Vorgehensweise:

* Aufstellen des Geräts:Ein Büchner-Trichter (oder ein ähnlicher Trichter für die Vakuumfiltration) wird auf einem Kolben positioniert, der oft als Filterkolben oder Büchner-Kolben bezeichnet wird. Der Kolben ist an eine Vakuumquelle angeschlossen. Ein Stück Filterpapier ogesintertIm Inneren des Trichters befindet sich eine Glasscheibe, die als Filtermedium dient.

* Anlegen von Vakuum:Die Vakuumquelle wird eingeschaltet, wodurch der Druck im Kolben verringert wird.

* Filtration:Die flüssige Mischung wird auf den Filter gegossen. Der Unterdruck im Kolben zieht die Flüssigkeit (Filtrat) durch das Filtermedium und lässt die festen Partikel (Rückstände) oben zurück.

2.) Kernpunkte:

* Geschwindigkeit:Durch die Anwendung eines Vakuums wird der Filtrationsprozess im Vergleich zur Schwerkraftfiltration deutlich beschleunigt.

* Siegel:Eine gute Abdichtung zwischen Trichter und Kolben ist entscheidend, um das Vakuum aufrechtzuerhalten. Diese Abdichtung wird häufig durch einen Gummi- oder Silikonstopfen erreicht.

* Sicherheit:Beim Einsatz von Glasapparaturen unter Vakuum besteht die Gefahr der Implosion. Es ist unbedingt darauf zu achten, dass alle Glaswaren frei von Rissen oder Rissen sind

Defekte zu erkennen und den Aufbau nach Möglichkeit abzuschirmen.

3.) Vorteile:

* Effizienz:Die Vakuumfiltration ist viel schneller als die einfache Schwerkraftfiltration.

* Vielseitigkeit:Es kann mit einer Vielzahl von Lösungen und Suspensionen verwendet werden, auch mit solchen, die hochviskos sind oder eine große Menge fester Rückstände enthalten.

* Skalierbarkeit:Geeignet sowohl für kleine Laborverfahren als auch für größere industrielle Prozesse.

4.) Einschränkungen:

* Ausrüstungsvoraussetzung:Erfordert zusätzliche Ausrüstung, einschließlich einer Vakuumquelle und spezieller Trichter.

* Verstopfungsgefahr:Wenn die Feststoffpartikel sehr fein sind, können sie das Filtermedium verstopfen und den Filtrationsprozess verlangsamen oder stoppen.

* Sicherheitsbedenken:Die Verwendung eines Vakuums bei Glaswaren birgt die Gefahr einer Implosion und erfordert entsprechende Sicherheitsvorkehrungen.

Zusammenfassend lässt sich sagen, dass die Vakuumfiltration eine leistungsstarke und effiziente Methode zur Trennung von Feststoffen aus Flüssigkeiten ist, insbesondere in Situationen, in denen eine schnelle Filtration wünschenswert ist oder wenn es um Lösungen geht, die allein durch die Schwerkraft nur langsam filtriert werden. Um erfolgreiche und sichere Ergebnisse zu gewährleisten, sind eine ordnungsgemäße Einrichtung, Geräteprüfungen und Sicherheitsvorkehrungen unerlässlich.

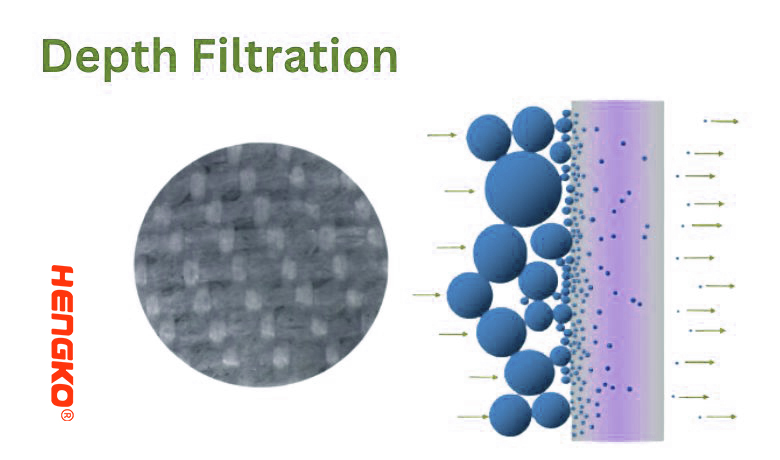

6. Tiefenfiltration:

Bei der Tiefenfiltration handelt es sich um eine Filtermethode, bei der Partikel innerhalb der Dicke (oder „Tiefe“) des Filtermediums und nicht nur an der Oberfläche eingefangen werden. Das Filtermedium bei der Tiefenfiltration ist typischerweise ein dickes, poröses Material, das Partikel in seiner gesamten Struktur einfängt.

1.) Mechanismus:

* Direktes Abfangen: Partikel werden direkt vom Filtermedium erfasst, wenn sie damit in Kontakt kommen.

* Adsorption: Partikel haften aufgrund von Van-der-Waals-Kräften und anderen attraktiven Wechselwirkungen am Filtermedium.

* Diffusion: Kleine Partikel bewegen sich aufgrund der Brownschen Bewegung unregelmäßig und bleiben schließlich im Filtermedium hängen.

2.) Materialien:

Zu den gängigen Materialien, die bei der Tiefenfiltration verwendet werden, gehören:

* Zellulose

* Kieselgur

* Perlit

* Polymerharze

3.) Vorgehensweise:

* Vorbereitung:Der Tiefenfilter ist so aufgebaut, dass die Flüssigkeit oder das Gas seine gesamte Dicke durchdringt.

* Filtration:Während die Flüssigkeit durch das Filtermedium fließt, werden Partikel in der gesamten Tiefe des Filters und nicht nur an der Oberfläche eingefangen.

* Austausch / Reinigung:Sobald das Filtermedium gesättigt ist oder die Durchflussrate deutlich abnimmt, muss es ausgetauscht oder gereinigt werden.

4.) Kernpunkte:

* Vielseitigkeit:Mit Tiefenfiltern kann ein breites Spektrum an Partikelgrößen gefiltert werden, von relativ großen Partikeln bis hin zu sehr feinen.

* Verlaufsstruktur:Einige Tiefenfilter haben eine Gradientenstruktur, das heißt, die Porengröße variiert von der Einlass- zur Auslassseite. Dieses Design ermöglicht eine effizientere Partikelerfassung, da größere Partikel in der Nähe des Einlasses aufgefangen werden, während feinere Partikel tiefer im Filter aufgefangen werden.

5.) Vorteile:

* Hohe Schmutzaufnahmekapazität:Tiefenfilter können aufgrund des Volumens des Filtermaterials eine erhebliche Menge an Partikeln aufnehmen.

* Toleranz gegenüber unterschiedlichen Partikelgrößen:Sie können Flüssigkeiten mit einem breiten Spektrum an Partikelgrößen verarbeiten.

* Reduzierte Oberflächenverstopfung:Da Partikel im gesamten Filtermedium zurückgehalten werden, kommt es bei Tiefenfiltern im Vergleich zu Oberflächenfiltern tendenziell zu einer geringeren Oberflächenverstopfung.

6.) Einschränkungen:

* Austauschhäufigkeit:Abhängig von der Beschaffenheit der Flüssigkeit und der Partikelmenge können Tiefenfilter gesättigt sein und müssen ausgetauscht werden.

* Nicht immer regenerierbar:Einige Tiefenfilter, insbesondere solche aus Fasermaterialien, lassen sich möglicherweise nicht leicht reinigen und regenerieren.

* Druckabfall:Die dicke Beschaffenheit von Tiefenfiltern kann zu einem höheren Druckabfall im Filter führen, insbesondere wenn dieser sich mit Partikeln zu füllen beginnt.

Zusammenfassend lässt sich sagen, dass es sich bei der Tiefenfiltration um eine Methode handelt, mit der Partikel innerhalb der Struktur eines Filtermediums und nicht nur an der Oberfläche eingefangen werden. Diese Methode eignet sich besonders für Flüssigkeiten mit unterschiedlichsten Partikelgrößen oder wenn eine hohe Schmutzaufnahmekapazität erforderlich ist. Für eine optimale Leistung ist die richtige Auswahl der Filtermaterialien und deren Wartung von entscheidender Bedeutung.

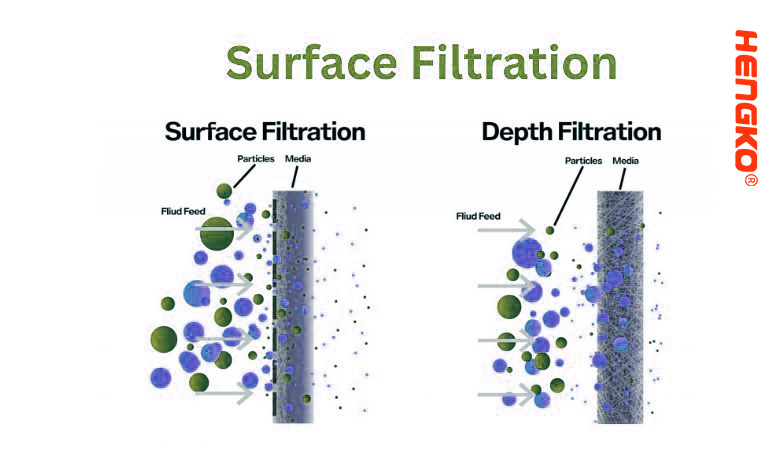

7. Oberflächenfiltration:

Bei der Oberflächenfiltration handelt es sich um eine Methode, bei der Partikel auf der Oberfläche des Filtermediums und nicht in dessen Tiefe eingefangen werden. Bei dieser Art der Filtration fungiert das Filtermedium als Sieb, das kleinere Partikel passieren lässt, während größere Partikel auf seiner Oberfläche zurückgehalten werden.

1.) Mechanismus:

* Siebrückhaltung:Partikel, die größer sind als die Porengröße des Filtermediums, werden an der Oberfläche zurückgehalten, ähnlich wie bei einem Sieb.

* Adsorption:Einige Partikel können aufgrund verschiedener Kräfte an der Oberfläche des Filters haften, auch wenn sie kleiner als die Porengröße sind.

2.) Materialien:

Zu den gängigen Materialien, die bei der Oberflächenfiltration verwendet werden, gehören:

* Gewebte oder nicht gewebte Stoffe

* Membranen mit definierten Porengrößen

* Metallschirme

3.) Vorgehensweise:

* Vorbereitung:Der Oberflächenfilter wird so positioniert, dass die zu filternde Flüssigkeit über oder durch ihn hindurchströmt.

* Filtration:Während die Flüssigkeit über das Filtermedium strömt, werden Partikel auf dessen Oberfläche eingefangen.

* Reinigung/Austausch:Wenn sich mit der Zeit immer mehr Partikel ansammeln, kann der Filter verstopfen und muss gereinigt oder ersetzt werden.

4.) Kernpunkte:

* Definierte Porengröße:Oberflächenfilter haben im Vergleich zu Tiefenfiltern oft eine genauer definierte Porengröße, was spezifische größenbasierte Trennungen ermöglicht.

* Blendung/Verstopfung:Oberflächenfilter sind anfälliger für Verstopfungen oder Verstopfungen, da sich die Partikel nicht im Filter verteilen, sondern sich auf der Oberfläche ansammeln.

5.) Vorteile:

* Klarer Cutoff:Aufgrund der definierten Porengrößen können Oberflächenfilter einen klaren Cutoff bieten, was sie für Anwendungen effektiv macht, bei denen der Größenausschluss von entscheidender Bedeutung ist.

* Wiederverwendbarkeit:Viele Oberflächenfilter, insbesondere solche aus langlebigen Materialien wie Metall, können mehrfach gereinigt und wiederverwendet werden.

* Vorhersehbarkeit:Aufgrund ihrer definierten Porengröße bieten Oberflächenfilter eine vorhersehbarere Leistung bei größenbasierten Trennungen.

6.) Einschränkungen:

* Verstopfung:Insbesondere bei hohen Partikelbelastungen können Oberflächenfilter schneller verstopfen als Tiefenfilter.

* Druckabfall:Wenn die Filteroberfläche mit Partikeln beladen wird, kann der Druckabfall über dem Filter deutlich ansteigen.

* Geringere Toleranz gegenüber unterschiedlichen Partikelgrößen:Im Gegensatz zu Tiefenfiltern, die ein breites Spektrum an Partikelgrößen aufnehmen können, sind Oberflächenfilter selektiver und möglicherweise nicht für Flüssigkeiten mit einer breiten Partikelgrößenverteilung geeignet.

Zusammenfassend lässt sich sagen, dass es sich bei der Oberflächenfiltration um das Zurückhalten von Partikeln auf der Oberfläche eines Filtermediums handelt. Es bietet präzise größenbasierte Trennungen, ist jedoch anfälliger für Verstopfungen als die Tiefenfiltration. Die Wahl zwischen Oberflächen- und Tiefenfiltration hängt weitgehend von den spezifischen Anforderungen der Anwendung, der Art der zu filtrierenden Flüssigkeit und den Eigenschaften der Partikelbelastung ab.

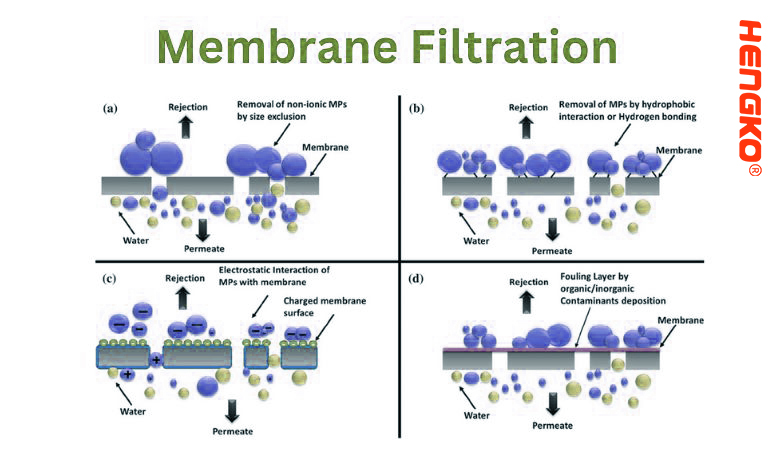

8. Membranfiltration:

Membranfiltration ist eine Technik, die Partikel, einschließlich Mikroorganismen und gelöste Stoffe, aus einer Flüssigkeit trennt, indem sie diese durch eine semipermeable Membran leitet. Die Membranen haben definierte Porengrößen, die nur Partikel passieren lassen, die kleiner als diese Poren sind, und wirken so effektiv wie ein Sieb.

1.) Mechanismus:

* Größenausschluss:Partikel, die größer als die Porengröße der Membran sind, werden an der Oberfläche zurückgehalten, während kleinere Partikel und Lösungsmittelmoleküle hindurchtreten.

* Adsorption:Einige Partikel können aufgrund verschiedener Kräfte an der Membranoberfläche haften, selbst wenn sie kleiner als die Porengröße sind.

2.) Materialien:

Zu den gängigen Materialien, die bei der Membranfiltration verwendet werden, gehören:

* Polysulfon

* Polyethersulfon

* Polyamid

* Polypropylen

* PTFE (Polytetrafluorethylen)

* Celluloseacetat

3.) Typen:

Membranfiltration kann anhand der Porengröße kategorisiert werden:

* Mikrofiltration (MF):Hält typischerweise Partikel mit einer Größe von etwa 0,1 bis 10 Mikrometern zurück. Wird häufig zur Partikelentfernung und Mikrobenreduzierung verwendet.

* Ultrafiltration (UF):Hält Partikel von etwa 0,001 bis 0,1 Mikrometer zurück. Es wird häufig zur Proteinkonzentration und Virenentfernung verwendet.

* Nanofiltration (NF):Verfügt über einen Porengrößenbereich, der die Entfernung kleiner organischer Moleküle und mehrwertiger Ionen ermöglicht, während einwertige Ionen oft durchdringen.

* Umkehrosmose (RO):Hierbei handelt es sich nicht ausschließlich um eine Siebung nach Porengröße, sondern sie basiert auf osmotischen Druckunterschieden. Es blockiert effektiv den Durchgang der meisten gelösten Stoffe und lässt nur Wasser und einige kleine gelöste Stoffe durch.

4.) Vorgehensweise:

* Vorbereitung:Der Membranfilter wird in einen geeigneten Halter oder Modul eingebaut und das System vorbereitet.

* Filtration:Die Flüssigkeit wird (häufig durch Druck) durch die Membran gedrückt. Partikel, die größer als die Porengröße sind, werden zurückgehalten, was zu einer gefilterten Flüssigkeit führt, die als Permeat oder Filtrat bezeichnet wird.

* Reinigung/Austausch:Im Laufe der Zeit kann die Membran durch zurückgehaltene Partikel verschmutzt werden. Insbesondere bei industriellen Anwendungen kann eine regelmäßige Reinigung oder ein Austausch erforderlich sein.

5.) Kernpunkte:

* Crossflow-Filtration:Um eine schnelle Verschmutzung zu verhindern, nutzen viele industrielle Anwendungen Querstrom- oder Tangentialstromfiltration. Dabei strömt die Flüssigkeit parallel zur Membranoberfläche und schwemmt zurückgehaltene Partikel mit.

* Membranen in Sterilisationsqualität:Hierbei handelt es sich um Membranen, die speziell dafür entwickelt wurden, alle lebensfähigen Mikroorganismen aus einer Flüssigkeit zu entfernen und so deren Sterilität zu gewährleisten.

6.) Vorteile:

* Präzision:Membranen mit definierten Porengrößen bieten Präzision bei größenbasierten Trennungen.

* Flexibilität:Da verschiedene Arten der Membranfiltration verfügbar sind, ist es möglich, ein breites Spektrum an Partikelgrößen abzudecken.

* Sterilität:Bestimmte Membranen können sterilisierende Bedingungen erreichen, was sie für pharmazeutische und biotechnologische Anwendungen wertvoll macht.

7.) Einschränkungen:

* Verschmutzung:Membranen können mit der Zeit verschmutzen, was zu verringerten Durchflussraten und der Filtrationseffizienz führt.

* Kosten:Hochwertige Membranen und die damit verbundene Ausrüstung können kostspielig sein.

* Druck:Bei der Membranfiltration ist häufig externer Druck erforderlich, um den Prozess voranzutreiben, insbesondere bei dichteren Membranen, wie sie in der Umkehrosmose verwendet werden.

Zusammenfassend ist die Membranfiltration eine vielseitige Technik zur größenbasierten Trennung von Partikeln aus Flüssigkeiten. Die Präzision der Methode, gepaart mit der Vielfalt der verfügbaren Membranen, macht sie für zahlreiche Anwendungen unter anderem in der Wasseraufbereitung, Biotechnologie sowie der Lebensmittel- und Getränkeindustrie von unschätzbarem Wert. Für optimale Ergebnisse sind die richtige Pflege und das Verständnis der zugrunde liegenden Prinzipien unerlässlich.

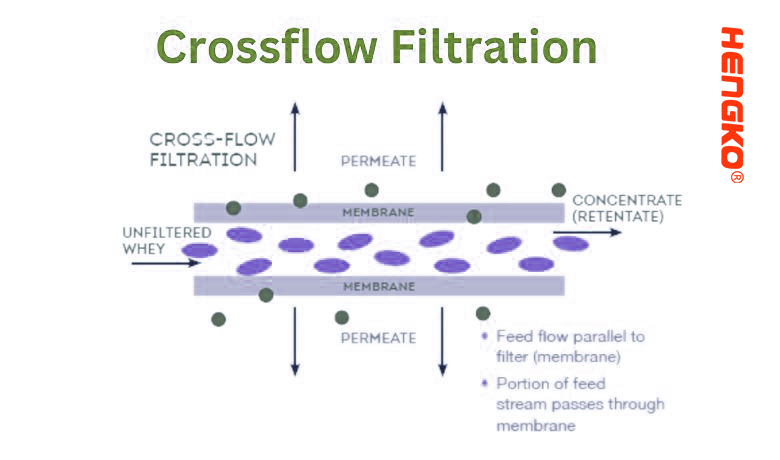

9. Querstromfiltration (Tangentialflussfiltration):

Bei der Crossflow-Filtration fließt die Feed-Lösung parallel oder „tangential“ zur Filtermembran und nicht senkrecht dazu. Dieser tangentiale Fluss verringert die Ansammlung von Partikeln auf der Membranoberfläche, was ein häufiges Problem bei der normalen (Dead-End-)Filtration darstellt, bei der die Feed-Lösung direkt durch die Membran gedrückt wird.

1.) Mechanismus:

* Partikelretention:Da die Zufuhrlösung tangential über die Membran fließt, werden Partikel, die größer als die Porengröße sind, am Durchtritt gehindert.

* Sweeping-Aktion:Die tangentiale Strömung fegt die zurückgehaltenen Partikel von der Membranoberfläche weg und minimiert so Verschmutzung und Konzentrationspolarisierung.

2.) Vorgehensweise:

*Aufstellen:Das System ist mit einer Pumpe ausgestattet, die die Feed-Lösung in einem kontinuierlichen Kreislauf über die Oberfläche der Membran zirkulieren lässt.

* Filtration:Die Zufuhrlösung wird über die Oberfläche der Membran gepumpt. Ein Teil der Flüssigkeit dringt durch die Membran und hinterlässt ein konzentriertes Retentat, das weiter zirkuliert.

* Konzentration und Diafiltration:TFF kann zum Konzentrieren einer Lösung durch Rezirkulieren des Retentats verwendet werden. Alternativ kann dem Retentatstrom ein frischer Puffer (Diafiltrationsflüssigkeit) zugesetzt werden, um unerwünschte kleine gelöste Stoffe zu verdünnen und auszuwaschen und so die zurückgehaltenen Komponenten weiter zu reinigen.

3.) Kernpunkte:

* Reduzierte Verschmutzung:Die streichende Wirkung der tangentialen Strömung minimiert Membranverschmutzung,

Dies kann bei der Dead-End-Filtration ein erhebliches Problem darstellen.

* Konzentrationspolarisation:

Obwohl TFF das Fouling reduziert, ist die Konzentrationspolarisierung (bei der sich gelöste Stoffe an der Membranoberfläche ansammeln,

Bildung eines Konzentrationsgradienten) kann dennoch auftreten. Die tangentiale Strömung trägt jedoch dazu bei, diesen Effekt in gewissem Maße abzuschwächen.

4.) Vorteile:

* Verlängerte Membranlebensdauer:Aufgrund der geringeren Verschmutzung haben die in der TFF verwendeten Membranen oft eine längere Lebensdauer als die Membranen, die in der Dead-End-Filtration verwendet werden.

* Hohe Wiederherstellungsraten:TFF ermöglicht hohe Rückgewinnungsraten von gelösten Zielstoffen oder Partikeln aus verdünnten Zufuhrströmen.

* Vielseitigkeit:Das Verfahren eignet sich für ein breites Anwendungsspektrum, von der Konzentration von Proteinlösungen in der Biopharmazeutik bis hin zur Wasserreinigung.

* Dauerbetrieb:TFF-Systeme können kontinuierlich betrieben werden und sind daher ideal für den Betrieb im industriellen Maßstab.

5.) Einschränkungen:

* Komplexität:TFF-Systeme können aufgrund der Notwendigkeit von Pumpen und Rezirkulation komplexer sein als Dead-End-Filtrationssysteme.

* Kosten:Die Ausrüstung und Membranen für TFF können teurer sein als die für einfachere Filtrationsmethoden.

* Energieverbrauch:Gerade bei Großbetrieben können die Umwälzpumpen eine erhebliche Menge Energie verbrauchen.

Zusammenfassend ist Crossflow- oder Tangentialflussfiltration (TFF) eine spezielle Filtrationstechnik, die einen Tangentialfluss nutzt, um die Verschmutzung von Membranen zu verringern. Es bietet zwar viele Vorteile in Bezug auf Effizienz und weniger Verschmutzung, erfordert aber auch eine komplexere Einrichtung und kann höhere Betriebskosten verursachen. Dies ist besonders wertvoll in Situationen, in denen Standardfiltrationsmethoden schnell zu einer Membranverschmutzung führen können oder in denen hohe Rückgewinnungsraten erforderlich sind.

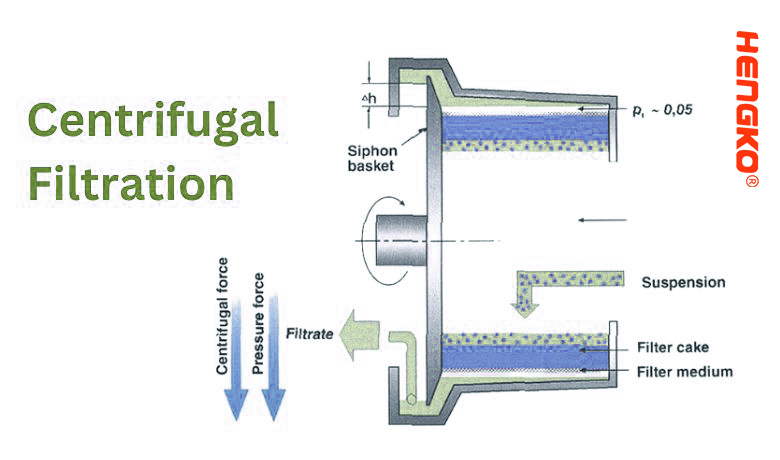

10. Zentrifugalfiltration:

Die Zentrifugalfiltration nutzt die Prinzipien der Zentrifugalkraft, um Partikel aus einer Flüssigkeit zu trennen. Bei diesem Verfahren wird eine Mischung mit hoher Geschwindigkeit gedreht, wodurch dichtere Partikel nach außen wandern, während die leichtere Flüssigkeit (oder weniger dichte Partikel) zur Mitte hin verbleibt. Der Filtrationsprozess findet typischerweise in einer Zentrifuge statt, einem Gerät, das dazu dient, Gemische zu schleudern und sie anhand von Dichteunterschieden zu trennen.

1.) Mechanismus:

* Dichtetrennung:Beim Betrieb der Zentrifuge werden dichtere Partikel oder Substanzen nach außen gedrückt

Der Umfang der Zentrifugenkammer oder des Rotors wird durch die Zentrifugalkraft beeinträchtigt.

* Filtermedium:Einige Zentrifugalfiltrationsgeräte enthalten ein Filtermedium oder ein Filternetz. Die Zentrifugalkraft

drückt die Flüssigkeit durch den Filter, während Partikel zurückgehalten werden.

2.) Vorgehensweise:

* Laden:Die Probe oder Mischung wird in die Zentrifugenröhrchen oder -kammern geladen.

* Zentrifugation:Die Zentrifuge wird aktiviert und die Probe rotiert mit einer vorgegebenen Geschwindigkeit und Dauer.

* Erholung:Nach der Zentrifugation befinden sich die getrennten Komponenten typischerweise in verschiedenen Schichten oder Zonen innerhalb des Zentrifugenröhrchens. Das dichtere Sediment oder Pellet liegt am Boden, während der Überstand (die klare Flüssigkeit über dem Sediment) leicht dekantiert oder abpipettiert werden kann.

3.) Kernpunkte:

* Rotortypen:Es gibt verschiedene Arten von Rotoren, wie z. B. Festwinkel- und Ausschwingrotoren, die unterschiedliche Trennanforderungen erfüllen.

* Relative Zentrifugalkraft (RCF):Dabei handelt es sich um ein Maß für die Kraft, die beim Zentrifugieren auf die Probe ausgeübt wird, und ist oft aussagekräftiger als die bloße Angabe der Umdrehungen pro Minute (RPM). RCF ist abhängig vom Rotorradius und der Drehzahl der Zentrifuge.

4.) Vorteile:

* Schnelle Trennung:Die Zentrifugalfiltration kann viel schneller sein als schwerkraftbasierte Trennmethoden.

* Vielseitigkeit:Das Verfahren eignet sich für ein breites Spektrum an Partikelgrößen und -dichten. Durch Anpassen der Zentrifugationsgeschwindigkeit und -zeit können verschiedene Arten von Trennungen erreicht werden.

* Skalierbarkeit:Zentrifugen gibt es in verschiedenen Größen, von Mikrozentrifugen für kleine Proben im Labor bis hin zu großen Industriezentrifugen für die Massenverarbeitung.

5.) Einschränkungen:

* Ausrüstungskosten:Hochgeschwindigkeits- oder Ultrazentrifugen, insbesondere solche, die für spezielle Aufgaben eingesetzt werden, können teuer sein.

* Operative Pflege:Für einen sicheren und effizienten Betrieb müssen Zentrifugen sorgfältig ausbalanciert und regelmäßig gewartet werden.

* Probenintegrität:Extrem hohe Zentrifugalkräfte können empfindliche biologische Proben verändern oder beschädigen.

Zusammenfassend ist die Zentrifugalfiltration eine leistungsstarke Technik, die Stoffe anhand ihrer Dichteunterschiede unter dem Einfluss der Zentrifugalkraft trennt. Es wird in verschiedenen Branchen und Forschungsumgebungen häufig eingesetzt, von der Reinigung von Proteinen in einem Biotech-Labor bis zur Trennung von Milchbestandteilen in der Milchindustrie. Der ordnungsgemäße Betrieb und das Verständnis der Ausrüstung sind entscheidend, um die gewünschte Trennung zu erreichen und die Probenintegrität aufrechtzuerhalten.

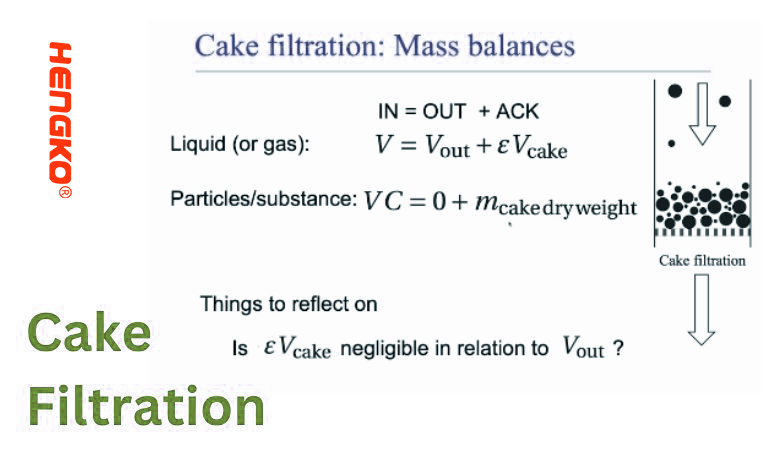

11. Kuchenfiltration:

Bei der Kuchenfiltration handelt es sich um einen Filtrationsprozess, bei dem sich auf der Oberfläche des Filtermediums ein fester „Kuchen“ oder eine feste Schicht bildet. Dieser Kuchen, der aus den angesammelten Partikeln der Suspension besteht, wird zur primären Filterschicht und verbessert häufig die Effizienz der Trennung im weiteren Verlauf des Prozesses.

1.) Mechanismus:

* Partikelansammlung:Während die Flüssigkeit (oder Suspension) durch das Filtermedium geleitet wird, werden die Feststoffpartikel eingefangen und beginnen sich auf der Filteroberfläche anzusammeln.

* Kuchenbildung:Mit der Zeit bilden diese eingefangenen Partikel eine Schicht oder einen „Kuchen“ auf dem Filter. Dieser Kuchen fungiert als sekundäres Filtermedium und seine Porosität und Struktur beeinflussen die Filtrationsrate und -effizienz.

* Vertiefung des Kuchens:Mit fortschreitendem Filtrationsprozess wird der Kuchen dicker, was aufgrund des erhöhten Widerstands zu einer Verringerung der Filtrationsrate führen kann.

2.) Vorgehensweise:

* Aufstellen:Das Filtermedium (kann ein Tuch, ein Sieb oder ein anderes poröses Material sein) wird in einem geeigneten Halter oder Rahmen installiert.

* Filtration:Die Suspension wird über oder durch das Filtermedium geleitet. An der Oberfläche beginnen sich Partikel anzusammeln und den Kuchen zu bilden.

* Kuchenentfernung:Sobald der Filtrationsprozess abgeschlossen ist oder der Kuchen zu dick wird und den Durchfluss behindert, kann der Kuchen entfernt oder abgekratzt werden und der Filtrationsprozess kann von vorne beginnen.

3.) Kernpunkte:

* Druck und Rate:Die Filtrationsrate kann durch die Druckdifferenz über dem Filter beeinflusst werden. Wenn der Kuchen dicker wird, ist möglicherweise ein größerer Druckunterschied erforderlich, um den Durchfluss aufrechtzuerhalten.

* Kompressibilität:Einige Kuchen können komprimierbar sein, was bedeutet, dass sich ihre Struktur und Porosität unter Druck ändern. Dies kann die Filtrationsrate und -effizienz beeinträchtigen.

4.) Vorteile:

* Verbesserte Effizienz:Der Kuchen selbst sorgt oft für eine feinere Filterung als das ursprüngliche Filtermedium und fängt kleinere Partikel ein.

* Klare Abgrenzung:Der Feststoffkuchen lässt sich oft leicht vom Filtermedium trennen, was die Rückgewinnung des gefilterten Feststoffs vereinfacht.

Vielseitigkeit:Die Kuchenfiltration kann ein breites Spektrum an Partikelgrößen und -konzentrationen verarbeiten.

5.) Einschränkungen:

* Reduzierung der Durchflussmenge:Wenn der Kuchen dicker wird, verringert sich typischerweise die Durchflussrate aufgrund des erhöhten Widerstands.

* Verstopfung und Blendung:Wird der Kuchen zu dick oder dringen die Partikel tief in das Filtermedium ein, kann es zum Verstopfen oder Verstopfen des Filters kommen.

* Häufige Reinigung:In einigen Fällen, insbesondere bei schneller Kuchenbildung, muss der Filter häufig gereinigt oder Kuchen entfernt werden, was zu einer Unterbrechung kontinuierlicher Prozesse führen kann.

Zusammenfassend ist die Kuchenfiltration eine gängige Filtrationsmethode, bei der die angesammelten Partikel einen „Kuchen“ bilden, der den Filtrationsprozess unterstützt. Die Beschaffenheit des Kuchens – seine Porosität, Dicke und Kompressibilität – spielt eine entscheidende Rolle für die Effizienz und Geschwindigkeit der Filtration. Das richtige Verständnis und Management der Kuchenbildung ist für eine optimale Leistung bei Kuchenfiltrationsprozessen von entscheidender Bedeutung. Diese Methode wird häufig in verschiedenen Branchen eingesetzt, darunter in der Chemie-, Pharma- und Lebensmittelverarbeitung.

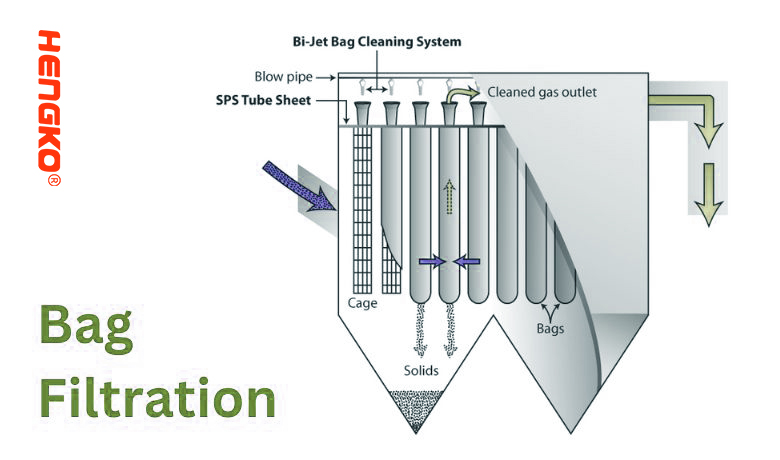

12. Beutelfiltration:

Bei der Beutelfiltration wird, wie der Name schon sagt, ein Stoff- oder Filzbeutel als Filtermedium verwendet. Die zu filternde Flüssigkeit wird durch den Beutel geleitet, der die Verunreinigungen auffängt. Beutelfilter können in Größe und Design variieren und sind daher vielseitig für verschiedene Anwendungen geeignet, von kleinen Betrieben bis hin zu industriellen Prozessen.

1.) Mechanismus:

* Partikelretention:Die Flüssigkeit fließt von der Innenseite zur Außenseite des Beutels (oder bei einigen Designs von außen nach innen). Partikel, die größer als die Porengröße des Beutels sind, werden im Beutel eingeschlossen, während die gereinigte Flüssigkeit hindurchströmt.

* Aufbau:Wenn immer mehr Partikel eingefangen werden, bildet sich eine Schicht dieser Partikel auf der Innenfläche des Beutels, die wiederum als zusätzliche Filterschicht fungieren und noch feinere Partikel einfangen kann.

2.) Vorgehensweise:

* Installation:Der Filterbeutel befindet sich in einem Beutelfiltergehäuse, das den Flüssigkeitsstrom durch den Beutel leitet.

* Filtration:Während die Flüssigkeit durch den Beutel fließt, werden Verunreinigungen darin eingeschlossen.

* Beutelaustausch:Mit der Zeit, wenn der Beutel mit Partikeln beladen wird, nimmt der Druckabfall über dem Filter zu, was darauf hindeutet, dass ein Beutelwechsel erforderlich ist. Sobald der Beutel gesättigt ist oder der Druckabfall zu hoch ist, kann der Beutel entfernt, entsorgt (oder gereinigt, falls wiederverwendbar) und durch einen neuen ersetzt werden.

3.) Kernpunkte:

* Material:Abhängig von der Anwendung und der Art der zu filternden Flüssigkeit können Beutel aus verschiedenen Materialien wie Polyester, Polypropylen, Nylon und anderen hergestellt werden.

* Mikron-Bewertung:Beutel sind in verschiedenen Porengrößen oder Mikrometergrößen erhältlich, um unterschiedlichen Filtrationsanforderungen gerecht zu werden.

* Konfigurationen:Beutelfilter können je nach erforderlichem Volumen und Filtrationsrate Ein- oder Mehrbeutelsysteme sein.

4.) Vorteile:

* Kostengünstig:Beutelfiltrationssysteme sind oft kostengünstiger als andere Filterarten wie Kartuschenfilter.

* Einfache Bedienung:Der Austausch eines Filterbeutels ist im Allgemeinen unkompliziert, was die Wartung relativ einfach macht.

* Vielseitigkeit:Sie können für ein breites Anwendungsspektrum eingesetzt werden, von der Wasseraufbereitung bis zur chemischen Verarbeitung.

* Hohe Durchflussraten:Aufgrund ihrer Konstruktion können Beutelfilter relativ hohe Durchflussraten verarbeiten.

5.) Einschränkungen:

* Begrenzter Filterbereich:Obwohl Beutelfilter ein breites Spektrum an Partikelgrößen auffangen können, sind sie bei sehr feinen Partikeln möglicherweise nicht so effektiv wie Membran- oder Patronenfilter.

* Abfallerzeugung:Sofern die Beutel nicht wiederverwendbar sind, können verbrauchte Beutel Abfall erzeugen.

* Risiko umgehen:Wenn der Beutel nicht richtig verschlossen ist, besteht die Möglichkeit, dass etwas Flüssigkeit am Beutel vorbeiströmt, was zu einer weniger wirksamen Filterung führt.

Zusammenfassend ist die Beutelfiltration eine häufig verwendete und vielseitige Filtrationsmethode. Aufgrund seiner Benutzerfreundlichkeit und Kosteneffizienz ist es eine beliebte Wahl für viele mittlere bis grobe Filteranforderungen. Die richtige Auswahl des Beutelmaterials und der Mikronzahl sowie die regelmäßige Wartung sind entscheidend für die Erzielung der besten Filterleistung.

Wie wählt man die richtigen Produkte der Filtrationstechnik für das Filtrationssystem aus?

Die Auswahl der richtigen Filterprodukte ist entscheidend für die Gewährleistung der Effizienz und Langlebigkeit Ihres Filtersystems. Mehrere Faktoren spielen eine Rolle und der Auswahlprozess kann manchmal kompliziert sein. Im Folgenden finden Sie die Schritte und Überlegungen, die Ihnen dabei helfen sollen, eine fundierte Entscheidung zu treffen:

1. Definieren Sie das Ziel:

* Zweck: Bestimmen Sie das Hauptziel der Filtration. Geht es um den Schutz empfindlicher Geräte, die Herstellung eines hochreinen Produkts, die Entfernung bestimmter Verunreinigungen oder um ein anderes Ziel?

* Gewünschte Reinheit: Ermitteln Sie den gewünschten Reinheitsgrad des Filtrats. Beispielsweise gelten für Trinkwasser andere Reinheitsanforderungen als für Reinstwasser, das in der Halbleiterfertigung verwendet wird.

2. Analysieren Sie den Feed:

* Schadstofftyp: Bestimmen Sie die Art der Schadstoffe – handelt es sich um organische, anorganische, biologische oder eine Mischung?

* Partikelgröße: Messen oder schätzen Sie die Größe der zu entfernenden Partikel. Dies dient als Orientierungshilfe für die Auswahl der Porengröße oder Mikrometerbewertung.

* Konzentration: Verstehen Sie die Konzentration von Schadstoffen. Bei hohen Konzentrationen sind möglicherweise Vorfiltrationsschritte erforderlich.

3. Berücksichtigen Sie die Betriebsparameter:

* Durchflussrate: Bestimmen Sie die gewünschte Durchflussrate oder den gewünschten Durchsatz. Einige Filter eignen sich hervorragend für hohe Durchflussraten, während andere schnell verstopfen können.

* Temperatur und Druck: Stellen Sie sicher, dass das Filterprodukt der Betriebstemperatur und dem Betriebsdruck standhält.

* Chemische Kompatibilität: Stellen Sie sicher, dass das Filtermaterial mit den Chemikalien oder Lösungsmitteln in der Flüssigkeit kompatibel ist, insbesondere bei erhöhten Temperaturen.

4. Berücksichtigen Sie die wirtschaftlichen Überlegungen:

* Anschaffungskosten: Berücksichtigen Sie die Vorabkosten des Filtersystems und ob es in Ihr Budget passt.

* Betriebskosten: Berücksichtigen Sie die Kosten für Energie, Ersatzfilter, Reinigung und Wartung.

* Lebensdauer: Berücksichtigen Sie die erwartete Lebensdauer des Filterprodukts und seiner Komponenten. Bei einigen Materialien sind möglicherweise höhere Vorabkosten, aber eine längere Lebensdauer erforderlich.

5. Bewerten Sie Filtrationstechnologien:

* Filtrationsmechanismus: Entscheiden Sie je nach Verunreinigungen und gewünschter Reinheit, ob Oberflächenfiltration, Tiefenfiltration oder Membranfiltration besser geeignet ist.

* Filtermedium: Wählen Sie je nach Anwendung und anderen Faktoren zwischen Optionen wie Patronenfiltern, Beutelfiltern, Keramikfiltern usw.

* Wiederverwendbarer oder Einwegfilter: Entscheiden Sie, ob ein wiederverwendbarer oder ein Einwegfilter für die Anwendung geeignet ist. Wiederverwendbare Filter sind auf lange Sicht möglicherweise wirtschaftlicher, erfordern jedoch eine regelmäßige Reinigung.

6. Systemintegration:

* Kompatibilität mit vorhandenen Systemen: Stellen Sie sicher, dass das Filterprodukt nahtlos in vorhandene Geräte oder Infrastruktur integriert werden kann.

* Skalierbarkeit: Wenn die Möglichkeit besteht, den Betrieb in Zukunft zu erweitern, wählen Sie ein System, das eine erhöhte Kapazität bewältigen kann oder modular ist.

7. Umwelt- und Sicherheitsaspekte:

* Abfallerzeugung: Berücksichtigen Sie die Umweltauswirkungen des Filtersystems, insbesondere im Hinblick auf die Abfallerzeugung und -entsorgung.

* Sicherheit: Stellen Sie sicher, dass das System den Sicherheitsstandards entspricht, insbesondere wenn gefährliche Chemikalien im Spiel sind.

8. Ruf des Anbieters:

Recherchieren Sie potenzielle Anbieter oder Hersteller. Berücksichtigen Sie ihren Ruf, ihre Bewertungen, ihre bisherige Leistung und ihren Kundendienst.

9. Wartung und Support:

* Verstehen Sie die Wartungsanforderungen des Systems.

* Berücksichtigen Sie die Verfügbarkeit von Ersatzteilen und die Unterstützung des Anbieters für Wartung und Fehlerbehebung.

10. Pilotversuche:

Führen Sie nach Möglichkeit Pilotversuche mit einer kleineren Version des Filtersystems oder einer Testeinheit des Anbieters durch. Dieser reale Test kann wertvolle Einblicke in die Leistung des Systems liefern.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Filtrationsprodukte eine umfassende Bewertung der Zulaufeigenschaften, Betriebsparameter, wirtschaftlichen Faktoren und Überlegungen zur Systemintegration erfordert. Stellen Sie immer sicher, dass Sicherheits- und Umweltbedenken berücksichtigt werden, und stützen Sie sich nach Möglichkeit auf Pilotversuche, um Entscheidungen zu validieren.

Suchen Sie nach einer zuverlässigen Filtrationslösung?

Ihr Filterprojekt verdient das Beste, und HENGKO ist hier, um genau das zu liefern. Mit jahrelanger Erfahrung und einem Ruf für Exzellenz bietet HENGKO maßgeschneiderte Filtrationslösungen, die Ihren individuellen Anforderungen gerecht werden.

Warum HENGKO wählen?

* Spitzentechnologie

* Maßgeschneiderte Lösungen für vielfältige Anwendungen

* Branchenführer weltweit vertrauen darauf

* Der Nachhaltigkeit und Effizienz verpflichtet

* Gehen Sie bei der Qualität keine Kompromisse ein. Lassen Sie HENGKO die Lösung für Ihre Filtrationsherausforderungen sein.

Kontaktieren Sie HENGKO noch heute!

Sorgen Sie für den Erfolg Ihres Filtrationsprojekts. Nutzen Sie jetzt die Expertise von HENGKO!

[Klicken Sie auf „Folgen“, um HENGKO zu kontaktieren]

Senden Sie Ihre Nachricht an uns:

Zeitpunkt der Veröffentlichung: 25. August 2023