-

Medizinischer Mikron-Edelstahl 316 316L-Drahtgeflecht-Mehrschichtplatten-/Scheibenfilter...

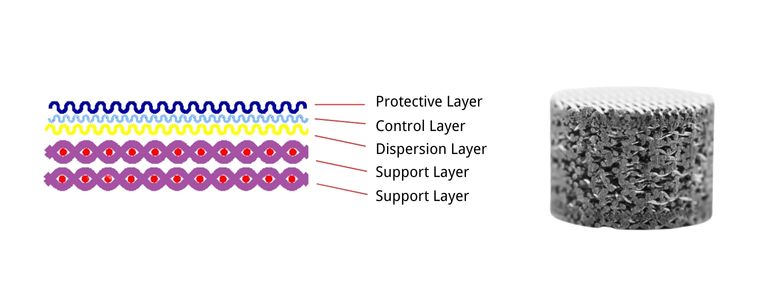

HENGKO-Filter aus gesintertem Drahtgeflecht bestehen aus 5 gesinterten Drahtgeflechtschichten mit selbsttragender Konstruktion für hohe mechanische Festigkeit und Hochtemperaturbeständigkeit.

Details anzeigen -

Großhandel medizinischer Mikron-Edelstahl 316 SS-Drahtgeflechtfilter für pharmazeutische ...

HENGKO-Edelstahlfilter in medizinischer Qualität werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln usw. verwendet.

Details anzeigen -

Hochdruckbeständige Filterpatrone aus gesintertem Edelstahl-Drahtgeflecht 316l

Sinterdrahtgeflechtfilter werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln, zur Transpirationskühlung usw. verwendet.

Details anzeigen -

Edelstahl-Sinterdrahtgeflecht-Filterelement für Kaffeefilter oder Klimaanlage ...

HENGKO stellt Filterelemente in einer breiten Palette von Materialien, Größen und Anschlüssen her, sodass sie leicht mit den Eigenschaften und Konfigurationen spezifiziert werden können...

Details anzeigen -

Luftfilterpatrone aus gesintertem Edelstahldrahtgeflecht zur Staubentfernung oder Reinstwasser

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

Gesintertes nahtloses Drahtgeflecht-Filterrohr aus Edelstahl 304/316L für Filtersystem

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

Maßgeschneiderter 304/316L-Drahtgeflechtfilter aus gesintertem Edelstahl für Industrie und Labor ...

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

90 100 Mikron gesinterter poröser Metall-Edelstahl-Filterzylinder, Drahtgeflechtsieb,...

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

2 5 50 100 150 300 Mikrometer poröser 304 316L SS Edelstahldraht-Sinterfilter...

Das gesinterte Edelstahlgewebe besteht aus gewebtem Edelstahlgewebe, und der Argon-Lichtbogenschweißprozess verbindet die Dichtflächen des Filterelements. ...

Details anzeigen -

Runde 25 50 100 Mikrometer gesinterte Edelstahl-Drahtgeflecht-Filterscheibe

HENGKO-Sinterscheibenfilter bestehen aus äußerst gleichmäßigen, miteinander verbundenen Porennetzwerken mit gewundenen Pfaden, die feste Partikel in Gas oder Flüssigkeit einfangen. Über...

Details anzeigen -

Anpassbares Öl- oder Luftfilter-Entlüftungsventil aus Edelstahlgewebe

Gesinterte Drahtgeflechtfilter von HENGKO werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln sowie zur Transpiration verwendet.

Details anzeigen -

40 Mikron gesinterter Ölfilter aus 316L-Edelstahl, Zylindernetz/Pulverelement

Gesinterte Drahtgeflechtfilter werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln sowie zur Transpirationskühlung verwendet.

Details anzeigen -

Wiederverwendbar, beständig gegen hohe Temperaturen, Mikrometer-Mesh-Sintermetall-Filterkartusche

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

Wiederverwendbare Kartusche aus gesintertem 316L-Edelstahlgewebe in Kerzenform

HENGKO bietet ein umfangreiches Sortiment an Filterpatronen aus Edelstahl, die für den Einsatz in einer Vielzahl von Branchen, einschließlich der Petrochemie, maßgeschneidert sind.

Details anzeigen -

Maßgeschneidertes Mikrometer-Filterrohr aus gesintertem porösem Metall und Edelstahlzylinder für ...

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

Gesintertes 5 10 40 100 Mikrometer poröses Filterdrahtgeflecht aus 316L-Edelstahl für Staubfilter

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

5 40 Mikron gesinterter poröser Metall-Heizöl-/Luft-/Staubfilter aus gesintertem Edelstahl.

Sinterdrahtgeflechtfilter werden üblicherweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung fester Partikel sowie zur Transpirationskühlung eingesetzt.

Details anzeigen -

Maßgeschneiderter Metallzylinderfilter aus gesintertem porösem Edelstahldrahtgeflecht

Sintermetallgeflecht ist ein Drahtfiltergewebe, das durch Pressen mehrlagiger Edelstahldrahtgewebe hergestellt und anschließend in einem Vakuumofen zusammengesintert wird. Das...

Details anzeigen -

Gesinterte mehrschichtige Mikrometer-Filtersiebscheibe aus Edelstahl 304 316L

Produktbeschreibung: Gesintertes Drahtgeflecht ist ein mehrschichtiges Drahtgeflecht/Metallfiltergewebe, das durch Sintern oder Diffusion zu einer ganzen Platte gesintert wird.

Details anzeigen -

Druckluftfilterpatrone aus Edelstahldrahtgeflecht für sterile Prozessluft und G...

Beim Sintern handelt es sich um einen Prozess, bei dem Hitze und Druck angewendet werden, um die Kontaktpunkte aller Drähte miteinander zu verbinden und so ein sicher verschmolzenes Drahtgeflecht zu bilden ...

Details anzeigen

HENGKO gilt als einer der führenden OEM-Lieferanten Chinasgesintertes Drahtgeflecht.

Mit einem starken Engagement für Qualität, Anpassbarkeit und Kundenzufriedenheit hat HENGKO ein Ziel gesetzt

hoher Standard in der Sinterdrahtgeflechtindustrie.

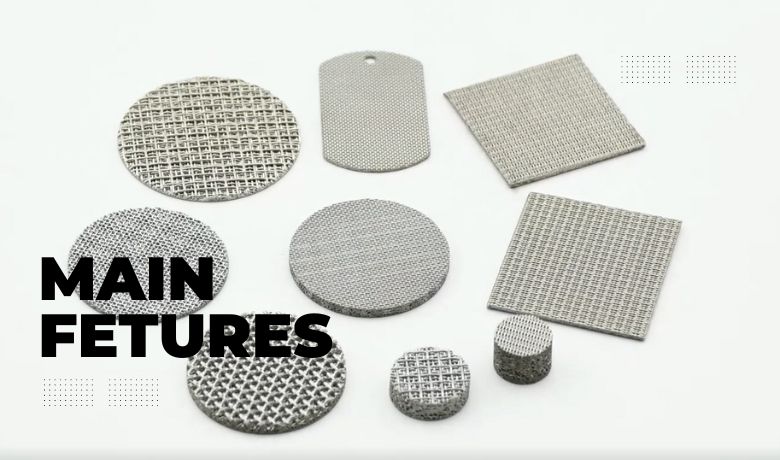

Sinter-Drahtgeflecht-HauptfilterMerkmale

Gesintertes Drahtgeflecht entsteht durch Sintern, Erhitzen und Zusammenpressen kleiner Drahtgeflechtstücke, um ein größeres, haltbareres Geflecht zu schaffen. Diese Art von Drahtgeflecht verfügt über mehrere einzigartige Eigenschaften, die für bestimmte Anwendungen gut geeignet sind.

1.)Eines der bemerkenswertesten Merkmale von gesintertem Drahtgeflecht ist seinehohe Festigkeit und Haltbarkeit. Da die kleinen Drahtgeflechtstücke erhitzt und zusammengepresst werden, ist das resultierende gesinterte Drahtgeflecht sehr stark und widerstandsfähig gegen Beschädigungen. Dadurch eignet es sich ideal für den Einsatz in Anwendungen, bei denen das Gewebe einem hohen Maß an Abnutzung ausgesetzt ist, beispielsweise in Filtersystemen und Stützstrukturen.

2.)Ein weiteres wichtiges Merkmal von gesintertem Drahtgeflecht ist seine Fähigkeitbehält seine Form und Struktur unter hohem Druck. Es ist ideal für den Einsatz in Anwendungen, bei denen das Gewebe hohen Belastungen ausgesetzt ist, wie zum Beispiel in Filtersystemen und Stützstrukturen. Da gesintertes Drahtgeflecht seine Form und Struktur unter hohem Druck beibehält, kann es auch schwere Lasten tragen, ohne sich zu verformen oder zu brechen.

3.)Gesintertes Drahtgeflecht zeichnet sich auch dadurch ausKorrosionsbeständigkeit. Durch den Sinterprozess entsteht eine starke Verbindung zwischen den einzelnen Drahtgeflechtstücken, wodurch die Bildung von korrosionsverursachenden Spalten oder Zwischenräumen verhindert wird. Dies macht gesinterte Drahtgeflechte zur idealen Wahl für Anwendungen, bei denen das Geflecht korrosiven Umgebungen ausgesetzt ist, beispielsweise in chemischen Verarbeitungsanlagen und in Meeresumgebungen.

Gesamt,Gesintertes Drahtgeflecht ist ein starkes, langlebiges und korrosionsbeständiges Material, das für viele Anwendungen gut geeignet ist. Seine einzigartigen Eigenschaften machen es ideal für Umgebungen mit hohem Druck, hohem Verschleiß und Korrosion.

Die vielseitigen Anwendungen von gesinterten Drahtgeflechtfiltern

Sinterdrahtgeflechtfilter werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln, zur Transpirationskühlung bei extrem hohen Temperaturen, zur Steuerung der Luftstromverteilung, zur Verbesserung der Wärme- und Stoffübertragung, zur Geräuschreduzierung, zur Strombegrenzung und häufig verwendet in der Luft- und Raumfahrt, der petrochemischen Industrie, der pharmazeutischen Industrie und der Umweltschutzindustrie.

Spezifikationenaus gesintertem Drahtgeflecht

Material:

Standardmaterial 304), 316/316L, legierter Stahl Hastelloy, Monel und Inconel.

Standard- und beliebte Größe:

500 × 1000 mm, 600 × 1200 mm, 1000 × 1000 mm,

1200 × 1200 mm, 300 × 1500 mm.

Herstellung:

Leicht zu formen, zu scheren, zu schweißen und zu stanzen.

WasArten vonSinter-Mesh-Filter liefern wir:

1. Standardkombination von5-lagiges gesintertes Drahtgeflecht.

2. Zusammengesintert durch viele Lagen glatt gewebter quadratischer Maschen.

3.Gesintertes Drahtgeflechtdurch mehrschichtigen Edelstahldraht

4. Gesintert durch Lochplatte und mehrschichtiges Edelstahldrahtgeflecht.

5. OEM jedes Sharp für Ihre Projekte. Unsere gesinterten Gitterplatten können geformt werden

in Filterelemente wie Filterscheiben, Patronen, Kegel, Zylinder und Rohre.

MancheVorteileaus gesintertem Drahtgeflecht

1. Hohe Festigkeit und Haltbarkeitseit Hochtemperatursintern.

2. Korrosionsschutzund Hitzebeständigkeit bis 480 °C.

3. Stabile Filterbewertungvon 1 Mikrometer bis 100 Mikrometer.

4. Das Filtergewebe kann sich aufgrund zweier Schutzschichten nicht so leicht verformen.

5. Kann für eine gleichmäßige Filtration verwendet werdenHochdruck oder hochviskosUmgebungen.

6. Anzüge zum Schneiden, Biegen, Stanzen, Strecken und Schweißen.

Gewebtes DrahtgeflechtVSGesintertes Netz

Sowohl Drahtgewebe als auch gesinterte Drahtgeflechte spielen bei der Filtration in verschiedenen Anwendungen wie der Öl- und Gasfiltration eine wichtige Rolle. Es ist bekannt, dass gesinterte Drahtgeflechte eine Art diffusionsgebundenes Drahtgeflecht sind oder dass es sich bei gesinterten Drahtgeflechten um gewebte Drahtgeflechte handelt, die einem Wärmebehandlungsprozess unterzogen wurden, der viele ursprüngliche Eigenschaften verbessert. Unser Unternehmen verfügt über umfangreiche Erfahrung in der Herstellung dieser Netze und berät Sie professionell bei der Auswahl des geeigneten Filternetzes. Um mehr über gewebte Drahtgeflechte und gesinterte Geflechte zu erfahren, beginnen wir mit dem Konzept des gewebten Drahtgeflechts.

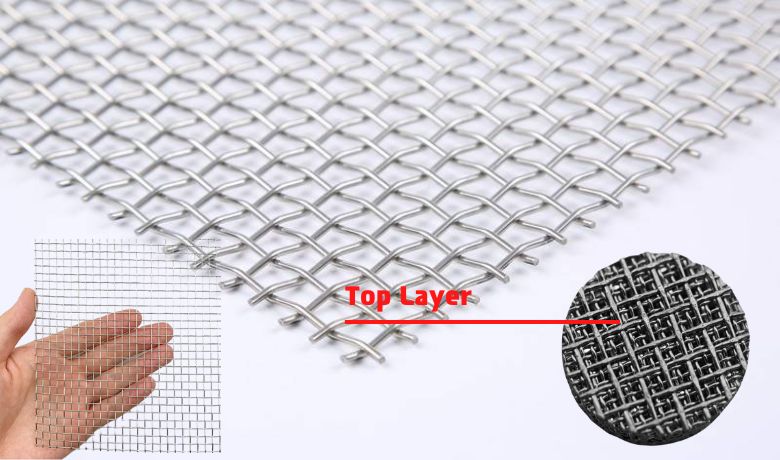

Was ist gewebtes Drahtgeflecht?

Gewebtes Drahtgeflecht wird typischerweise mit Drähten gewebt, die in zwei vertikalen Richtungen verlaufen – Kette und Schuss – und wird in Rollen hergestellt. Die Standardgröße einer Maschenrolle wäre 36 Zoll oder 48 Zoll breit und 100 Fuß lang. Die über die gesamte Länge verlaufenden Drähte werden als „Kettdrähte“ bezeichnet, während die über die gesamte Breite verlaufenden Drähte als „Schuss-“, „Schuss“- oder „Schuss“-Drähte bezeichnet werden. Siehe Abb. 1; finden Sie die vier häufig verwendeten Webarten. Abhängig von den speziellen Anforderungen unserer Kunden ist manchmal auch der maßgeschneiderte Typ verfügbar. Üblicherweise ist die Köperbindung für die feinsten Maschen geeignet, während die Leinwandbindung und die Tressenbindung für relativ grobe Maschen geeignet sind.

Was sind gesinterte Netzlaminate?

Das feinschichtige Filtergewebe aus gewebtem Draht bietet eine Porengröße im Mikrometerbereich, ist jedoch zu dünn, um beschädigt zu werden. Die beste Lösung besteht darin, das feine Netz auf eine gröbere Stützschicht zu laminieren, um für Festigkeit und Dicke zu sorgen. Die standardmäßigen gesinterten Drahtgeflechtlaminate sind5-lagiges gesintertes Drahtgeflechtoder 6-schichtig, häufig in der Filtration eingesetzt.

Videoshow

FAQ

1. Was ist gesintertes Drahtgeflecht und wozu dient es?

Gesintertes Drahtgeflecht ist ein robustes, mehrschichtiges Geflecht aus Edelstahl, das unter hohem Druck thermisch verbunden oder gesintert wird, um ein einheitliches Stück mit enormer Festigkeit und Filtereigenschaften zu schaffen. Die Haltbarkeit dieses Materials zusammen mit seiner präzisen Filterkapazität machen es in zahlreichen Bereichen wie Petrochemie, Pharmazie, Lebensmittel und Getränke, Luft- und Raumfahrt sowie Umweltschutz unverzichtbar. Ob es um die Luftreinigung, das Sieben von Partikeln aus Flüssigkeiten oder die Regulierung des Ölflusses geht – gesinterte Drahtgeflechte weisen eine herausragende Leistung auf.

2. Wie funktioniert der kundenspezifische Prozess für gesinterte Drahtgeflechte bei HENGKO?

Bei HENGKO sind wir stets bestrebt, die individuellen Bedürfnisse unserer Kunden zu erfüllen. Dieses Engagement spiegelt sich in unserem maßgeschneiderten Service für gesinterte Drahtgeflechte wider. Wir beginnen damit, die Anforderungen unserer Kunden in Bezug auf Design, Größe und Porengröße zu verstehen.

Dieser kollaborative Dialog bildet die Grundlage unseres Individualisierungsprozesses. Nach der Beratung nutzt unser kompetentes Ingenieurteam modernste Technologie, um gesinterte Drahtgeflechtstücke herzustellen, die genau den dargelegten Spezifikationen entsprechen. Das Ergebnis ist eine maßgeschneiderte Lösung, die eine optimale Durchflusskontrolle gewährleistet und die strengen Standards Ihrer Projekte erfüllt.

3. Wie trägt gesintertes Drahtgeflecht zur Filtrationseffizienz bei?

Gesintertes Drahtgeflecht ist für seine außergewöhnlichen Filterfähigkeiten bekannt. Sein mehrschichtiger Aufbau führt zu einem Verbundmaterial, das sich durch verbesserte mechanische Eigenschaften und präzise Filtereigenschaften auszeichnet. Die Wahl der Porengröße spielt eine entscheidende Rolle bei der Bestimmung der Filterfähigkeit des Netzes.

Abhängig von der Anwendung können die Porengrößen individuell angepasst werden, um feine Partikel passieren zu lassen, während größere Partikel effektiv zurückgehalten werden, wodurch die Filtrationseffizienz maximiert wird. Darüber hinaus gewährleistet die robuste Beschaffenheit von gesintertem Drahtgeflecht eine gleichbleibende Leistung und Langlebigkeit, reduziert die Wartungskosten und steigert die Gesamtprozesseffizienz.

4. Was zeichnet die Sinterdrahtgeflechtprodukte von HENGKO aus?

Die Produkte aus gesintertem Drahtgeflecht von HENGKO zeichnen sich durch unser unnachgiebiges Engagement für Qualität und Kundenzufriedenheit aus. Unsere jahrzehntelange Präsenz in der Branche hat es uns ermöglicht, unsere Herstellungsprozesse zu verfeinern und sicherzustellen, dass jedes von uns gelieferte Produkt unseren hohen Standards entspricht.

Darüber hinaus deckt unser Engagement für maßgeschneiderte Lösungen ein breites Spektrum an Anforderungen ab und festigt so unsere Stellung als flexibler und kundenorientierter Anbieter. Wir glauben fest an die Fähigkeit unserer Produkte, den Erfolg Ihrer Filtrationsprojekte zu steigern und beispiellose Präzision und Effizienz zu bieten.

5. Welche Materialien werden bei der Herstellung von gesintertem Drahtgeflecht bei HENGKO verwendet?

Aufgrund seiner bemerkenswerten Festigkeit, Korrosionsbeständigkeit und thermischen Stabilität bildet hauptsächlich Edelstahl das Rückgrat unseres gesinterten Drahtgeflechts. Unser Streben nach Exzellenz und Kundenzufriedenheit zwingt uns jedoch dazu, über das Konventionelle hinauszugehen.

Daher bieten wir Netze aus verschiedenen Materialien wie Monel, Inconel, Hastelloy und mehr an. Diese Vielfalt stellt sicher, dass wir ein breites Spektrum an Anwendungsszenarien abdecken, die jeweils einzigartige Materialeigenschaften erfordern.

6. Wie beeinflusst der Sinterprozess die Eigenschaften von Drahtgeflechten?

Sintern ist ein Wärmebehandlungsprozess, der die Festigkeit und Steifigkeit des Drahtgeflechts erhöht, ohne seine Filtrationseigenschaften zu beeinträchtigen. Durch die Anwendung von hoher Hitze und Druck werden die einzelnen Drähte miteinander verbunden, wodurch eine einheitliche Struktur mit hervorragender mechanischer Integrität entsteht.

Dieser Prozess erhöht nicht nur die Widerstandsfähigkeit des Gewebes gegenüber physikalischen Belastungen, sondern auch seine Temperatur- und Korrosionsbeständigkeit. Das Ergebnis ist ein äußerst langlebiges Produkt, das harten Betriebsbedingungen standhält.

7. Kann gesintertes Drahtgeflecht gereinigt und wiederverwendet werden?

Einer der Hauptvorteile unserer Sinterdrahtgeflechtprodukte ist ihre Wiederverwendbarkeit. Diese robusten Filter halten mehreren Reinigungszyklen stand, sei es durch Rückspülung, Ultraschallverfahren oder je nach Verschmutzung auch mit Chemikalien.

Diese Funktion reduziert die Gesamtbetriebskosten erheblich, indem sie die Lebensdauer des Filters verlängert und die Notwendigkeit eines Austauschs minimiert.

8. Wie stellt HENGKO die Qualität seiner Sinterdrahtgeflechtprodukte sicher?

Qualitätssicherung ist im Fertigungsethos von HENGKO verankert. Unsere Produkte werden in jeder Produktionsphase strengen Qualitätskontrollen unterzogen, von der Rohstoffauswahl bis zur Endproduktprüfung. Unser Team nutzt hochentwickelte Inspektionstechnologien, um sicherzustellen, dass jedes Stück gesintertes Drahtgeflecht den höchsten Standards in Bezug auf Qualität, Haltbarkeit und Leistung entspricht.

Es ist dieses unermüdliche Streben nach Exzellenz, das es uns ermöglicht, Produkte zu liefern, die die Erwartungen unserer Kunden übertreffen und unseren Ruf als führender Anbieter in der Branche aufrechtzuerhalten.

9. Warum ist Edelstahl eine beliebte Wahl für gesinterte Drahtgeflechte?

Bisher ist Edelstahl aus mehreren Gründen in einigen speziellen Industriezweigen eine beliebte Wahl für gesinterte Drahtgeflechte:

1. Korrosionsbeständigkeit:

Edelstahl ist für seine hervorragende Korrosionsbeständigkeit bekannt, insbesondere im Vergleich zu anderen Metallen wie Kohlenstoffstahl.

Dies macht es ideal für Anwendungen, bei denen das Netz aggressiven Chemikalien, Salzwasser oder anderen korrosiven Umgebungen ausgesetzt ist.

2. Hohe Festigkeit und Haltbarkeit:

Durch das Sintern entsteht eine starke Verbindung zwischen den Drähten im Netz, wodurch es äußerst widerstandsfähig gegen Reißen, Brechen und Verformung ist.

Dies ist besonders wichtig für Anwendungen, bei denen das Netz unter Druck steht oder wiederholtem Gebrauch ausgesetzt ist.

3. Hitzebeständigkeit:

Edelstahl hält hohen Temperaturen stand, ohne seine Festigkeit oder Integrität zu verlieren.

Dadurch eignet es sich für Anwendungen mit heißen Flüssigkeiten oder Gasen.

4. Leicht zu reinigen und zu warten:

Die glatte Oberfläche von Edelstahl erleichtert die Reinigung und Entfernung von Verunreinigungen.

Dies ist entscheidend für Anwendungen, bei denen Hygiene und Reinheit wichtig sind.

5. Vielseitigkeit:

Gesintertes Drahtgeflecht aus rostfreiem Stahl ist in einer Vielzahl von Qualitäten, Porengrößen und Dicken erhältlich.

wodurch es für eine Vielzahl von Anwendungen geeignet ist.

Zusätzlich zu diesen Vorteilen ist Edelstahl auch relativ erschwinglich und leicht verfügbar, was ihn für viele Hersteller zu einer praktischen Wahl macht.

Hier sind einige weitere Vorteile der Verwendung von gesintertem Drahtgeflecht aus Edelstahl:

1. Das ist esungiftigund sicher für den Einsatz in Lebensmittel- und Getränkeanwendungen.

2. Das ist esrecycelbar, was es zu einer umweltfreundlichen Wahl macht.

3. Es hat einelange Lebensdauer, was dazu beitragen kann, die Wartungskosten zu senken.

Insgesamt ist Edelstahl eine beliebte Wahl für gesinterte Drahtgeflechte aufgrund seiner Kombination aus ausgezeichneter Korrosionsbeständigkeit,

hohe Festigkeit, Hitzebeständigkeit, einfache Reinigung, Vielseitigkeit und Erschwinglichkeit.

10. Warum gibt es 5 statt 3 oder 7 Schichten? Was sind konkret die Vorteile von 5?

Es gibt mehrere Gründe, warum ein 5-lagiges gesintertes Drahtgeflecht einem 3- oder 7-lagigen Drahtgeflecht vorgezogen werden sollte:

1.) Leistung und Kosten in Einklang bringen:

3 Schichten bieten möglicherweise keine ausreichende Filtrationseffizienz oder strukturelle Integrität für anspruchsvolle Anwendungen.

7 Schichten können übertrieben sein und die Kosten und den Druckabfall erhöhen, ohne unbedingt nennenswerte Vorteile zu bringen.

5 Schichten sorgen für ein Gleichgewicht zwischen Kosten, Leistung und gewünschten Funktionen.

2.) Erzielung spezifischer Filtereigenschaften:

Jede Schicht kann eine andere Porengröße oder einen anderen Drahtdurchmesser haben, was eine mehrstufige Filtration mit unterschiedlichem Grobheitsgrad ermöglicht.

Die Schichten können strategisch angeordnet werden, um bestimmte Strömungsmuster zu erreichen, die Rückspüleffizienz zu optimieren oder bestimmte Anforderungen an die Partikelerfassung zu erfüllen.

5 Schichten bieten genügend Flexibilität, um ein individuelles „Rezept“ für eine gezielte Filterleistung zu erstellen.

3.) Verbesserung der Festigkeit und Haltbarkeit:

Jede Schicht fungiert als Verstärkung für die anderen, wodurch im Vergleich zu weniger Schichten eine robustere und reißfestere Struktur entsteht.

Durch die geschichtete Konfiguration können Druck und Belastung gleichmäßiger verteilt werden, wodurch es für Hochdruckanwendungen geeignet ist.

5 Schichten könnten optimal sein, um ein gewünschtes Maß an Festigkeit zu erreichen, ohne unnötige Masse oder Gewicht eines 7-schichtigen Netzes hinzuzufügen.

4.) Bewältigung spezifischer Anwendungsherausforderungen:

Einige Anwendungen erfordern eine Kombination aus hoher Durchflussrate und feiner Filterung. 5 Schichten können einen Sweet Spot bieten und einen ausreichenden Durchfluss ermöglichen, ohne die Partikelerfassung zu beeinträchtigen.

Hohe Temperaturen oder korrosive Umgebungen können zusätzliche Schichten erfordern, um die Widerstandsfähigkeit zu erhöhen und gleichzeitig die Gesamtdicke beherrschbar zu halten.

Die spezifische Anzahl der Schichten kann durch die gewünschte Oberfläche, die Anforderungen an den Druckabfall oder die Integration in vorhandene Geräte bestimmt werden.

Letztendlich hängt die Wahl zwischen 3, 5 oder 7 Schichten von den spezifischen Anforderungen der Anwendung ab. Faktoren wie Partikelgröße, Durchflussrate, Druck, Budget und gewünschtes Leistungsniveau spielen alle eine Rolle bei der Bestimmung der optimalen Anzahl von Schichten.

Die Wahl eines 5-lagigen Netzes bedeutet nicht immer, dass es die „beste“ Option ist. Es handelt sich jedoch um eine umfassende Lösung, die oft ein ausgewogenes Verhältnis von Leistung, Kosteneffizienz und Flexibilität bietet, was sie zu einer beliebten Wahl für verschiedene Anwendungen macht.

11. Wie kann ich sicherstellen, dass ich hochwertiges Sintergewebe von einem seriösen chinesischen Lieferanten erhalte?

Bevor Sie sich für diese Frage entscheiden: Um qualitativ hochwertige Sintergewebe von einem chinesischen Lieferanten zu erhalten, ist ein mehrgleisiger Ansatz wie folgt erforderlich:

1. Lieferantenrecherche und Due Diligence:

Überprüfen Sie die Referenzen des Unternehmens: Suchen Sie nach etablierten Herstellern mit einer nachgewiesenen Erfolgsbilanz in der Branche. Überprüfen Sie deren Registrierung, Zertifizierungen (z. B. ISO 9001) und Exportlizenzen.

Kundenrezensionen und Erfahrungsberichte: Durchsuchen Sie Online-Plattformen und Branchenforen nach Feedback zur Qualität, Zuverlässigkeit und zum Kundenservice des Lieferanten.

Auditberichte und unabhängige Tests: Fordern Sie Werksaudits und unabhängige Testberichte für ihre Sinternetzprodukte an. Dadurch kann die Einhaltung von Qualitätsstandards und Leistungsvorgaben nachgewiesen werden.

Besuchen Sie die Fabrik (optional): Vereinbaren Sie nach Möglichkeit einen Besuch in der Fabrik, um sich den Produktionsprozess, die Ausrüstung und die Qualitätskontrollmaßnahmen aus erster Hand anzusehen.

2. Produktspezifikationen und Klarheit:

Detaillierte Produktinformationen: Fordern Sie genaue Datenblätter an, einschließlich Materialqualitäten, Porengröße, Drahtdurchmesser, Filtrationseffizienz, Druckabfall und Oberflächenbeschaffenheit.

Anpassungen und Toleranzen: Definieren Sie klar Ihre spezifischen Anforderungen und akzeptablen Toleranzen für das Netz und stellen Sie sicher, dass der Lieferant Ihre Bedürfnisse versteht.

Mustertests: Fordern Sie Vorproduktionsmuster an, um die Qualität, Leistung und Konsistenz des Netzes zu bewerten, bevor Sie einen Großauftrag erteilen.

3. Kommunikations- und Vertragsbedingungen:

Klare Kommunikation: Pflegen Sie eine offene Kommunikation mit dem Lieferanten und äußern Sie Ihre Erwartungen und Bedenken zeitnah.

Vertragliche Schutzmaßnahmen: Stellen Sie sicher, dass der Vertrag klare Bestimmungen zu Qualitätsstandards, Inspektionsverfahren, Garantien und Streitbeilegungsmechanismen enthält.

Zahlungsbedingungen: Erwägen Sie die Verwendung sicherer Zahlungsmethoden mit Treuhandkonto oder gestaffelten Zahlungen, die an Produktionsmeilensteine und Qualitätsprüfungen gebunden sind.

4. Inspektion nach der Lieferung und Inspektion der gelieferten Waren:

Überprüfen Sie das Netz bei der Ankunft gründlich, vergleichen Sie es mit den vereinbarten Spezifikationen und wenden Sie alle vorab festgelegten Testmethoden an.

Halten Sie die Kommunikation aufrecht: Halten Sie den Lieferanten über alle Leistungsprobleme oder Bedenken im Zusammenhang mit dem Netz auf dem Laufenden.

5. Langfristiger Beziehungsaufbau:

Fördern Sie eine langfristige Partnerschaft mit zuverlässigen Lieferanten, die sich für Qualität und Kundenzufriedenheit einsetzen.

Wenn Sie diese Schritte befolgen, können Sie Ihre Chancen, hochwertige Sintergewebe von einem seriösen chinesischen Lieferanten zu beziehen, erheblich erhöhen.

Denken Sie daran, dass Sorgfaltspflicht, klare Kommunikation und vertraglicher Schutz der Schlüssel zur Sicherstellung des bestmöglichen Ergebnisses für Ihr Projekt sind.

Wenn Sie Fragen zum gesinterten Drahtgeflecht haben, zögern Sie bitte nicht

Kontaktieren Sie uns per E-Mailka@hengko.comoder senden Sie es wie folgt, wir kümmern uns um Sie

Filterprojekte und wir werden innerhalb von 24 Stunden zurücksenden.