-

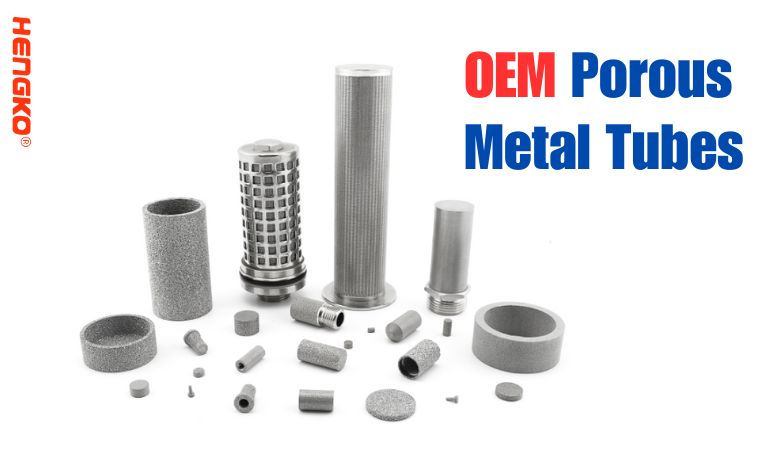

Gesinterte poröse Metallfilterrohre aus Edelstahl mit einer Porosität von bis zu 0,2 µm – In F...

Porengröße: 0,2–100 Mikrometer Materialien: SS-Metall Porosität: 30 % ~ 45 % Arbeitsdruck: 3 MPa Betriebstemperatur: 600 ℃ Anwendungen für gesintertes poröses Metall ...

Im Detail sehen -

Ersatz-Spitzen für poröse Mikroblasen-Sparger für Fermentation/Bioreaktor-Luftbelüftung...

Vorteile der porösen Metall-Mikrosparger von HENGKO Aufgrund der geringen Löslichkeit von Sauerstoff in vielen Zellkulturmedien kann die Optimierung dieses wichtigen Nährstoffs ...

Im Detail sehen -

Edelstahl Tubeless Reifen Ventil Robust Und Langlebig Reifen Ventil Kurze Stange Für Auto Tru...

Produktbeschreibung Das Ventil ist ein unabhängiges Ventilkörpergerät, das beim Öffnen Gas in den Raum eines schlauchlosen Reifens oder Schlauchs eindringen lässt und dann ...

Im Detail sehen -

Großhandel Drahtgeflechtfilter Edelstahl 10 Mikron Sinterrohr für pharmazeutische Herstellung ...

Edelstahlfilter eignen sich ideal für den Einsatz in anspruchsvollen technischen Anforderungen, die eine Filterung unter widrigen Umgebungsbedingungen erfordern, wie z. B. Strahlwasser...

Im Detail sehen -

Filterrohr aus gesintertem porösem Metall und Edelstahl für den Glasfaserkollimator HENGKO

Produktbeschreibung Poröse Metallkartuschen können für eine Vielzahl von Anwendungen und Spezifikationen angepasst werden und können an metallischen und nichtmetallischen ... angebracht werden.

Im Detail sehen -

Hochgenauer, verbrauchsarmer I2C-Schnittstellen-Temperatur- und Luftfeuchtigkeitssensor...

Die HENGKO-Temperatur- und Feuchtigkeitssensorsonde besteht aus einem porösen Sensorgehäuse aus hochdichtem Edelstahl mit Schutzart IP66 und kann direkt verwendet werden...

Im Detail sehen -

Sensorsonde für Temperatur und relative Luftfeuchtigkeit mit Edelstahl-Verlängerungsrohr und ...

Der HT-E067-Transmitter für relative Luftfeuchtigkeit/Temperatur bietet eine zuverlässige und kostengünstige Methode für Überwachungsanwendungen zur Kanalmontage.Halbleitersensoren ...

Im Detail sehen -

Gesintertes Sparger-Rohr mit porösem Metall-Edelstahltank und Inline-Spargern verwendet ...

Wir stellen Ihnen die außergewöhnlichen gesinterten Sparger von HENGKO vor, die ultimative Lösung zum Einleiten von Gasen in Flüssigkeiten.Dieses innovative Produkt nutzt Tausende von...

Im Detail sehen -

Hochleistungsfähige isostatische Filterrohre aus porösem Sintermetall aus Edelstahl unterstützen ...

Gesinterte Edelstahlrohre werden aus Edelstahlpulver hergestellt und durch Sintertechnologie verarbeitet.Dieses Produkt kann die kontaminierten Medien reinigen und ...

Im Detail sehen -

Maschine für wasserstoffreiches Wasser – gesinterter SS 316L-Edelstahl 0,5 2 Mikron Luft ...

Wasserstoffwasser ist sauber, kraftvoll und mit Hydron.Es hilft, das Blut zu reinigen und bringt das Blut in Bewegung.Es kann vielen Arten von Krankheiten vorbeugen und die Gesundheit der Menschen verbessern.

Im Detail sehen -

Direkt installiertes poröses Metall-Inline-Sparger-Rohr erzeugt kleine Blasen

Gesinterte Begaser von HENGKO führen Gase durch Tausende winziger Poren in Flüssigkeiten ein und erzeugen so Blasen, die viel kleiner und zahlreicher sind als bei gebohrten Rohren ...

Im Detail sehen -

Gerade Filterrohrförmige Einblasbaugruppen aus porösem Metall aus 316L-Edelstahl

Gesinterte Luftsteindiffusoren werden häufig zum Einblasen von porösem Gas verwendet.Sie haben unterschiedliche Porengrößen (0,5 um bis 100 um), sodass kleine Blasen durch die Poren fließen können.

Im Detail sehen -

Poröses Begasungsrohr aus 316L-Edelstahl mit gesinterter Spitze für Gärgefäßzubehör

Diese gesinterte Spitze aus 316L-Edelstahl wird an der Spitze des Sprührohrs befestigt und ist in verschiedenen Porengrößen erhältlich.Die 5 10 15 50 100 Porenfritte ist die ...

Im Detail sehen -

Zylindrisches poröses, gesintertes Pulverfilterrohr mit 25 bis 50 Mikrometern aus Edelstahl für ...

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt.Sie waren w...

Im Detail sehen -

Poröses Metallfilterrohr für Wärmemanagement-Raffination und Spezialchemikalien |HENGKO

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt.Sie waren w...

Im Detail sehen -

Professioneller, vom Hersteller maßgeschneiderter Filterschlauch aus gesintertem porösem Metall für medizinische Zwecke ...

HENGKO-Sinterfilter werden normalerweise zur Reinigung und Filtration von Flüssigkeiten und Gasen, zur Trennung und Rückgewinnung von Feststoffpartikeln sowie zur Transpirationskühlung eingesetzt.

Im Detail sehen -

0,2 um bis 90 Mikrometer, 5 – 100 mm Höhe, Pulver oder Drahtgeflecht, poröser Sintermetallstahl ...

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt.Sie waren w...

Im Detail sehen -

Poröses Filterrohr aus Edelstahl 316l SS mit gesintertem Metallpulver, 2 μm 5 7 10 15 20 30 ...

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt.Sie waren w...

Im Detail sehen -

2 10 20 25 Mikrometer poröses SS 304/316L-Metall-Filterrohr aus gesintertem Edelstahl für ...

HENGKO-Edelstahlfilterrohre werden durch Sintern von 316L-Pulvermaterial oder mehrschichtigem Edelstahldrahtgeflecht bei hohen Temperaturen hergestellt.Sie waren w...

Im Detail sehen -

Medizinischer Mikrofilterschlauch aus gesintertem Metall 316 Edelstahlfilter für Flüssigkeiten und Gase ...

Produktbeschreibung Poröses Filtermaterial wird häufig in den Bereichen Metallurgie, Chemie, Pharmazie, Luft- und Raumfahrt sowie Luftfahrt eingesetzt.Poröse Metallmedien...

Im Detail sehen

Warum poröse Metallrohre verwenden?

Es gibt mehrere Hauptgründe, warum poröse Metallrohre in verschiedenen Anwendungen verwendet werden:

Filtration:

* Ihre Hauptfunktion ist die Filterung.Die präzise kontrollierte Porengröße ermöglicht es ihnen, Verunreinigungen, Partikel und Verunreinigungen aus Flüssigkeiten und Gasen zu entfernen.Dies kann in Branchen wie der Pharmaindustrie, der chemischen Verarbeitung sowie der Lebensmittel- und Getränkeindustrie, in denen Reinheit von entscheidender Bedeutung ist, von entscheidender Bedeutung sein.

* Die Porengrößen können von Submikron bis zu mehreren Millimetern reichen, sodass sie ein breites Spektrum an Partikelgrößen herausfiltern können.

Kontrollierter Fluss:

* Die poröse Struktur ermöglicht einen kontrollierten Fluss von Flüssigkeiten und Gasen.

Dies kann zur Belüftung, Gasverteilung, Fluidisierung und anderen Anwendungen verwendet werden, bei denen eine präzise Steuerung des Durchflusses erforderlich ist.

* Die gleichmäßige Porenverteilung sorgt für einen gleichmäßigen Fluss im gesamten Rohr und verhindert so Kanalbildung und ungleichmäßige Druckverteilung.

Haltbarkeit und Stärke:

* Poröse Metallrohre bestehen aus Metallen wie Edelstahl, Nickel oder Bronze, sind äußerst langlebig und halten rauen Betriebsbedingungen stand, einschließlich hoher Temperaturen, Drücke und korrosiver Umgebungen.

* Dadurch sind sie für den langfristigen Einsatz in anspruchsvollen Industrieanwendungen geeignet.

Andere Vorteile:

* Poröse Metallrohre sind außerdem leicht, leicht zu reinigen und recycelbar.Sie können leicht bearbeitet und in verschiedene Formen gebracht werden, was ihre Vielseitigkeit noch weiter erweitert.

Hier sind einige konkrete Anwendungsbeispiele, bei denen poröse Metallrohre zum Einsatz kommen:

* Luftverteiler:in Kläranlagen, um dem Wasser Sauerstoff für das Bakterienwachstum zuzuführen.

* Kraftstofffilter:in Autos und anderen Fahrzeugen, um Verunreinigungen aus Kraftstoff zu entfernen.

* Medizinische Implantate:für das Einwachsen von Knochen und die Medikamentenverabreichung.

* Katalysator unterstützt:in chemischen Reaktoren zur Aufnahme und Verteilung von Katalysatoren.

* Schalldämpfer:in Abgasanlagen zur Geräuschreduzierung.

Letztendlich hängen die konkreten Gründe, warum jemand sich für ein poröses Metallrohr entscheiden würde, von der konkreten Anwendung und ihren Anforderungen ab.Ihre einzigartige Kombination aus Filterung, kontrolliertem Durchfluss, Haltbarkeit und anderen Vorteilen macht sie jedoch zu einem wertvollen Werkzeug für eine Vielzahl von Branchen.

Hauptfunktion

Dergesintertes Metallrohrhat fast die gleiche Funktion wie andereSintermetallfilter or Sintermetall-Sparger.

Die Hauptfunktion poröser Metallrohre besteht darin, eine effiziente und zuverlässige Filtration, Trennung und Kontrolle zu gewährleisten

von Flüssigkeits- und Gasströmungen.

Diese porösen Metallrohre bestehen aus hochwertigen 316L SS-Metallpartikeln, die durch Sintern miteinander verschmolzen werden

Prozess, wodurch eine Struktur mit miteinander verbundenen Poren entsteht.Die einzigartigen Eigenschaften poröser Metallrohre

ermöglichen es ihnen, mehrere wesentliche Funktionen zu erfüllen:

1. Filtration:

Der Hauptzweck poröser Metallrohre besteht darin, als Filter zu fungieren und Verunreinigungen, Partikel und Verunreinigungen aus Flüssigkeiten und Gasen zu entfernen.Durch die präzise Steuerung der Porengröße können sie eine Feinfiltration bis in den Submikronbereich erreichen und so die Reinheit des verarbeiteten Mediums gewährleisten.

2. Gas- und Flüssigkeitsdispersion:

Poröse Metallrohredienen dazu, Gase oder Flüssigkeiten gleichmäßig und gleichmäßig zu verteilen.Durch die Steuerung der Porengröße und -verteilung können sie ein gleichmäßiges Strömungsmuster erzeugen, wodurch Kanalbildung verhindert und die Dispersionseffizienz verbessert wird.

3. Fluidisierung:

Bei Wirbelschichtanwendungen werden diese Rohre zur Fluidisierung fester Partikel eingesetzt, wodurch ein suspendierter, flüssigkeitsähnlicher Zustand entsteht.Die gleichmäßige Porenverteilung trägt dazu bei, eine effiziente und kontrollierte Fluidisierung zu erreichen.

4. Entlüftung und Druckausgleich:

Poröse Metallrohre werden zum Ablassen von Gasen, zum Druckausgleich oder zur Entlastung von Vakuumbedingungen in verschiedenen Systemen und Geräten verwendet.Sie ermöglichen den Durchtritt von Luft oder Gas und verhindern gleichzeitig das Eindringen von Verunreinigungen.

5. Geräuschreduzierung:

In einigen Anwendungen werden poröse Metallrohre als Schalldämpfer oder Schalldämpfer verwendet, um den durch den Fluss von Gasen oder Flüssigkeiten erzeugten Geräuschpegel zu reduzieren.

6. Verbreitung:

Poröse Metallrohre erleichtern Gas- oder Flüssigkeitsdiffusionsprozesse, indem sie Molekülen den Durchgang durch ihre miteinander verbundenen Poren ermöglichen.Diese Eigenschaft findet in verschiedenen Bereichen Anwendung, beispielsweise in der Katalyse und bei Stoffübertragungsvorgängen.

7. Support und Vertrieb:

In bestimmten Branchen fungieren poröse Metallrohre als Trägerstrukturen für Katalysatoren oder andere Substanzen, sorgen für ein stabiles Gerüst und tragen zur gleichmäßigen Verteilung bei.

Aufgrund ihrer hohen Porosität, Haltbarkeit, chemischen Beständigkeit und kontrollierbaren Porenstrukturen finden poröse Metallrohre umfangreiche Anwendung in Branchen wie Pharmazie, Petrochemie, Wasseraufbereitung, Automobilindustrie, Luft- und Raumfahrt und vielen mehr, wo effiziente Filtration und kontrollierte Durchflussprozesse von entscheidender Bedeutung sind für optimale Leistung und Sicherheit.

Funktionsprinzip gesinterter poröser Metallrohre

Das Funktionsprinzip gesinterter poröser Metallrohre basiert auf den einzigartigen Eigenschaften der Sintermetallstruktur, die eine effiziente Filtration und einen kontrollierten Fluss von Flüssigkeiten und Gasen ermöglicht.Hier ein Überblick über das Funktionsprinzip:

1. Sinterprozess:

Poröse Metallrohre werden durch einen Prozess namens Sintern hergestellt.Dabei werden Metallpartikel, typischerweise Edelstahl oder andere Metalllegierungen, in eine bestimmte Form, beispielsweise ein Rohr, verdichtet.Die Metallpartikel werden auf eine Temperatur knapp unter ihrem Schmelzpunkt erhitzt, wodurch sie miteinander verschmelzen und ein festes und miteinander verbundenes Porennetzwerk bilden.

2. Porenstruktur:

Durch die Anordnung der Metallpartikel während des Sinterprozesses weisen die gesinterten Metallrohre eine definierte Porenstruktur auf.Größe, Form und Verteilung dieser Poren können während der Herstellung präzise gesteuert werden, um spezifische Filtrationsanforderungen zu erfüllen.

3. Filtration:

Die Hauptfunktion von gesinterten porösen Metallrohren ist die Filtration.Wenn eine Flüssigkeit oder ein Gas durch das Rohr strömt, werden Verunreinigungen, Partikel und Verunreinigungen in den Poren eingefangen.Die Porengröße ist so ausgelegt, dass sie die gewünschte Flüssigkeit oder das gewünschte Gas durchlässt und gleichzeitig unerwünschte Substanzen blockiert.

4. Filtrationseffizienz:

Die Filtrationseffizienz gesinterter poröser Metallrohre hängt von der Porengröße und der zur Filtration verfügbaren Gesamtoberfläche ab.Kleinere Porengrößen können feinere Partikel einfangen und bieten so eine höhere Filtrationseffizienz.

5. Flusskontrolle:

Die miteinander verbundene Porenstruktur der Sintermetallrohre ermöglicht eine präzise Steuerung des Flüssigkeits- oder Gasflusses.Die Größe und Verteilung der Poren beeinflussen die Durchflussrate und den Druckabfall im Rohr.Diese Eigenschaft ist bei Anwendungen von entscheidender Bedeutung, bei denen eine gleichmäßige Strömungsverteilung oder kontrollierte Fluidisierung erforderlich ist.

6. Haltbarkeit und Widerstandsfähigkeit:

Sintermetallrohre sind langlebig und beständig gegen mechanische Beanspruchung, Chemikalien und hohe Temperaturen.Der Sinterprozess stellt sicher, dass die Metallpartikel fest miteinander verbunden sind und so die strukturelle Integrität auch unter schwierigen Betriebsbedingungen gewährleisten.

7. Wiederverwendbarkeit und Reinigungsfähigkeit:

Gesinterte poröse Metallrohre können leicht gereinigt und wiederverwendet werden.Sie halten verschiedenen Reinigungsmethoden wie Rückspülung, Ultraschallreinigung oder chemischer Reinigung stand, ohne dass ihre Filtrationseffizienz darunter leidet.

Das Funktionsprinzip gesinterter poröser Metallrohre macht sie äußerst vielseitig und für eine Vielzahl von Anwendungen in Branchen wie Petrochemie, Pharmazie, Wasseraufbereitung, Luft- und Raumfahrt und mehr geeignet.Sie werden aufgrund ihrer effizienten Filterung, Haltbarkeit und Widerstandsfähigkeit in rauen Umgebungen ausgewählt und bieten zuverlässige Leistung in kritischen Prozessen und Systemen.

Was sollten Sie beachten, wenn Sie OEM-Spezialrohre aus porösem Metall für Ihre Filtrationsprojekte verwenden?

Wenn Sie spezielle poröse OEM-Metallrohre für Ihr Filtersystem oder Ihre Projekte in Betracht ziehen, müssen mehrere wesentliche Faktoren berücksichtigt werden, um eine optimale Leistung und eine erfolgreiche Implementierung sicherzustellen.Hier sind einige wichtige Überlegungen:

1. Filtrationsanforderungen:

Definieren Sie klar die spezifischen Filtrationsanforderungen für Ihre Anwendung.Bestimmen Sie die gewünschte Filtrationseffizienz, Porengröße und Durchflussrate, die erforderlich sind, um die gewünschten Ergebnisse zu erzielen.

2. Flüssigkeits- oder Gaseigenschaften:

Verstehen Sie die Eigenschaften der zu filternden Flüssigkeit oder des Gases, einschließlich Temperatur, Druck, Viskosität und chemische Verträglichkeit.Stellen Sie sicher, dass das ausgewählte poröse Metallmaterial den vorgesehenen Betriebsbedingungen standhält.

3. Porengröße und Struktur:

Arbeiten Sie mit dem OEM-Hersteller zusammen, um die Porengröße und Struktur der porösen Metallrohre an die Anforderungen Ihrer Anwendung anzupassen.Berücksichtigen Sie die Partikelgröße der zu entfernenden Verunreinigungen und die gewünschten Fließeigenschaften.

4. Materialauswahl:

Wählen Sie das geeignete Metallmaterial basierend auf seiner chemischen Beständigkeit, seinen mechanischen Eigenschaften und seiner Kompatibilität mit dem zu filternden Medium.Zu den gängigen Materialien gehören Edelstahl, Bronze, Nickel und Titan.

5. Design und Geometrie:

Arbeiten Sie mit dem OEM-Hersteller zusammen, um die Form und Abmessungen des Rohrs so zu gestalten, dass es zu Ihrem System oder Projekt passt.Berücksichtigen Sie Faktoren wie Länge, Durchmesser und Endverbindungen für eine einfache Integration.

6. Filtrationseffizienz und Druckabfall:

Gleichen Sie die Filtrationseffizienz mit dem Druckabfall über den porösen Metallrohren aus.Eine höhere Filtereffizienz kann zu einem erhöhten Druckabfall führen, der die Systemleistung beeinträchtigen könnte.

7. Reinigungsfähigkeit und Wartung:

Besprechen Sie die Reinigungs- und Wartungsanforderungen der porösen Metallrohre.Stellen Sie sicher, dass sie leicht gereinigt und wiederverwendet werden können, um die Lebensdauer zu optimieren und Ausfallzeiten zu reduzieren.

8. Anpassung und Fachwissen:

Arbeiten Sie mit einem erfahrenen OEM-Hersteller mit nachweislicher Erfolgsbilanz in der Herstellung spezieller poröser Metallrohre zusammen.Sie sollten über das nötige Fachwissen verfügen, um die Rohre an Ihre individuellen Bedürfnisse anzupassen.

Durch sorgfältige Berücksichtigung dieser Faktoren und eine enge Zusammenarbeit mit dem OEM-Hersteller können Sie sicherstellen, dass die speziellen porösen OEM-Metallrohre so konzipiert und maßgeschneidert sind, dass sie den individuellen Anforderungen Ihres Filtersystems oder Projekts entsprechen, was letztendlich zu einer verbesserten Effizienz, Zuverlässigkeit und Leistung führt.

FAQ

1. Was sind die Hauptmerkmale von porösen Sintermetallrohren?

Poröse Sintermetallrohre bieten mehrere Schlüsselmerkmale, die sie einzigartig und für verschiedene Anwendungen äußerst vorteilhaft machen.Zu diesen Funktionen gehören:

- Hohe Filtrationseffizienz: Die präzise Steuerung der Porengröße ermöglicht eine effektive Filtration bis in den Submikronbereich und gewährleistet so die Entfernung von Verunreinigungen und Verunreinigungen aus Flüssigkeiten und Gasen.

- Haltbarkeit und Festigkeit: Der Sinterprozess verbindet Metallpartikel und sorgt so für mechanische Festigkeit und Verformungsbeständigkeit, selbst unter rauen Bedingungen.

- Großer Temperatur- und Druckbereich: Die Rohre können in extremen Umgebungen eingesetzt werden und bewahren die strukturelle Integrität und Filtrationseffizienz über einen breiten Temperatur- und Druckbereich.

- Chemische Kompatibilität: Sie sind chemisch inert und korrosionsbeständig und eignen sich daher zum Filtern aggressiver Chemikalien und korrosiver Medien.

- Reinigbarkeit und Wiederverwendbarkeit: Poröse Sintermetallrohre können leicht gereinigt und mehrfach wiederverwendet werden, wodurch die Wartungskosten gesenkt und die Lebensdauer des Filters verlängert werden.

2. Welche Funktion haben poröse Sintermetallrohre als Filter?

Die Funktion poröser Sintermetallrohre als Filter beruht auf ihrer vernetzten Porenstruktur.Wenn eine Flüssigkeit oder ein Gas durch das Rohr strömt, werden Verunreinigungen und Partikel in den Poren eingefangen, während das gewünschte Medium durchgelassen wird.Die Größe, Verteilung und Anordnung der Poren bestimmen die Filtrationseffizienz und die Art der Partikel, die entfernt werden können.Die hohe Porosität und die feinen Poren des Sintermetalls ermöglichen eine effektive Filtration und machen diese Rohre ideal für kritische Anwendungen, bei denen eine präzise und zuverlässige Filtration erforderlich ist.

3. Welche Überlegungen sind bei der Installation poröser Sintermetallrohre in einem System zu beachten?

Die ordnungsgemäße Installation ist entscheidend, um die optimale Leistung poröser Sintermetallrohre sicherzustellen.Einige Überlegungen umfassen:

- Richtige Abdichtung: Sorgen Sie für sichere und leckagefreie Verbindungen an beiden Enden des Rohrs, um einen Bypass zu verhindern und die Filtrationseffizienz aufrechtzuerhalten.

- Ausrichtung: Positionieren Sie das Rohr richtig, um sicherzustellen, dass die Flussrichtung mit der vorgesehenen Funktion übereinstimmt, sei es zur Filtration, Entlüftung oder Fluidisierung.

- Unterstützung und Schutz: Sorgen Sie für angemessene Unterstützung und Schutz, um Schäden an den Rohren während der Installation und des Betriebs zu verhindern.

4. In welchen Anwendungen können poröse Sintermetallrohre eingesetzt werden?

Poröse Sintermetallrohre finden in verschiedenen Branchen Anwendung, darunter:

- Petrochemie und Raffination:Zur Katalysatorunterstützung, Filtration von Prozessflüssigkeiten und Gasdiffusionsanwendungen.

- Arzneimittel:In sterilen Entlüftungs-, Gasfiltrations- und Medikamentenverabreichungssystemen.

- Wasserversorgung:Zur Abwasseraufbereitung, Belüftung und Filtration von Trinkwasser.

- Luft- und Raumfahrt:In Kraftstoff- und Hydrauliksystemen zur Filterung und Entlüftung.

- Automobil:In Emissionskontroll-, Kraftstofffiltrations- und Schmiersystemen.

- Nahrungsmittel und Getränke:Zur Karbonisierung, Belüftung und Dampffiltration von Getränken.

5. Wie tragen poröse Sintermetallrohre zur Systemeffizienz und -leistung bei?

Poröse Sintermetallrohre verbessern die Effizienz und Leistung des Systems durch:

- Gewährleistung einer hohen Filtrationseffizienz, was zu saubereren und reineren Flüssigkeiten oder Gasen führt.

- Sorgt für eine gleichmäßige Strömungsverteilung und verhindert Kanalbildung oder ungleichmäßige Druckverteilung.

- Hält rauen Bedingungen stand und reduziert Ausfallzeiten und Wartungskosten.

- Erleichterung von Gasdiffusions- und Fluidisierungsprozessen, Optimierung chemischer Reaktionen und Stofftransfervorgänge.

6. Welche Qualitätskontrollmaßnahmen werden bei der Herstellung poröser Sintermetallrohre eingesetzt?

Als führender Hersteller von Sintermetallfiltern setzt HENGKO während des gesamten Herstellungsprozesses strenge Qualitätskontrollmaßnahmen um.Das beinhaltet:

- Materialqualität: Verwendung hochwertiger Metallpartikel zur Gewährleistung mechanischer Festigkeit und chemischer Beständigkeit.

- Kontrolle der Porengröße: Präzise Kontrolle der Sinterparameter, um die gewünschte Porengröße und -verteilung zu erreichen.

- Maßgenauigkeit: Sicherstellung enger Toleranzen zur Erfüllung der Kundenspezifikationen.

- Leistungstests: Durchführung von Filtrationseffizienztests, Druckabfallbewertungen und Bewertungen der mechanischen Festigkeit.

Für personalisierte und effiziente Lösungen für poröse OEM-Metallrohre kontaktieren Sie HENGKO noch heute unterka@hengko.com.

Unser Expertenteam unterstützt Sie gerne dabei, die perfekte Filtrationslösung für Ihre spezifischen Anforderungen zu finden.Ob

Ob es sich um Filtration, Gasdispersion, Fluidisierung oder jede andere Anwendung handelt – wir verfügen über die nötige Erfahrung und Fachkompetenz

hochwertige poröse Metallrohre, die Ihren Anforderungen entsprechen.

Zögern Sie nicht, uns für eine Beratung und Beratung zu kontaktierenLassen Sie uns Ihnen bei der Optimierung Ihres Filtersystems oder Projekts helfen.

Schicken Sie uns eine E-Mail anka@hengko.comJetzt und machen Sie den ersten Schritthin zu mehr Effizienz und Leistung mit

HENGKOs QualitätGesintertes Metallrohr.